- Агрегаты машин

-

- 15Блоки цилиндров, цилиндро-поршневая группа

- 16Бункеры, баки, цистерны

- 17Газобаллонное оборудование транспорта

- 12Газораспределительные механизмы, распределительные валы

- 6Гидравлические системы

- 153Двигатели ДВС, дизели

- 32Карданные передачи

- Ковши, отвалы, рыхлители, лопаты

- 83Коробки передач, вариаторы

- 15Кривошипно-шатунные механизмы, коленчатые валы

- 12Кузов, каркасы, фургоны, кабины

- 23Механизмы рабочего оборудования

- 2Мосты, подвески

- 9Наддув и системы воздухоснабжения, выхлопные системы

- 4Натяжные станции и устройства

- 77Обзор конструкций и патентный поиск

- 6Приборы освещения и электрооборудование

- 17Приводные валы

- 19Раздаточные коробки

- 44Рулевое управление

- 12Системы зажигания

- 23Системы охлаждения

- 25Системы питания, топливные системы, ТНВД

- 17Смазочные системы, системы смазки

- 16Стрелы, порталы

- 54Сцепление

- 73Тормозные системы и механизмы

- 52Трансмиссии, дифференциалы, главные передачи, коробки отбора мощности

- 25Турбокомпрессоры

- 33Ходовая часть

- Инженерные системы

-

- 16Автоматизация

- 34Вентиляция, кондиционирование

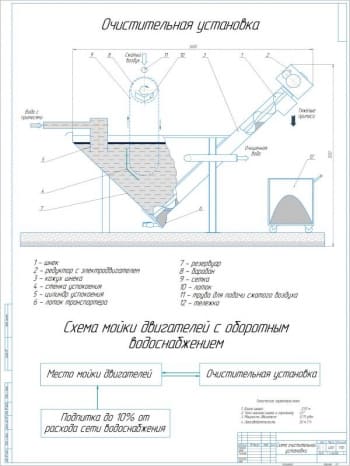

- 57Водоснабжение, водоотведение

- 26Газоснабжение

- 9Канализация

- 44Компрессоры

- 1Насосы

- Теплоснабжение, отопление

-

- 21Водогрейные котлы модификации КВ, КВВА, КВГМ

- 17Котельные

- 3Котельные агрегаты модификации КЕ

- 8Котлы-утилизаторы

- 13Паровые котлы модификации БКЗ

- 13Паровые котлы модификации ДКВР

- 23Паровые котлы модификации Е, ДЕ

- 2Паровые котлы модификации ПК

- 11Паровые котлы модификации ТП

- 69Паровые турбины

- 52Прочее оборудование теплоснабжения

- 17Теплоснабжение домов, зданий

- 46Холодоснабжение, холодильное оборудование и системы

- 84Электричество, освещение, иллюминация

- Промышленность

-

- 1Горная, черная и цветная металлургия

-

- 3Буровые установки

- 12Выработки, карьеры и тоннели

- 5Горное оборудование

- 7Конвертеры

- 5Крепи

- 2Мартеновские и доменные цеха

- 2Обогатительные фабрики переработки руды

- 30Оборудование дробления горных пород

- 16Печи и печные подстанции

- 5Проходческие комбайны

- 3Рудники

- 5Сталеплавильное и чугунолитейное оборудование

- 2Станы

- 3Технологические карты добычи

- 8Шахты и шахтное оборудование

- 4Штреки

- 7Легкая

- 42Лесная и деревообрабатывающая

- Нефтегазовая и топливная, ГСМ

-

- 1Биогаз

- 45Буровые установки и оборудование добычи нефти и газа

- 16Газоперекачивающие и газорегулирующие аппараты

- 21Газопроводы

- 4Горелки, вытяжные свечи

- 5Масла, смазочные материалы

- 14Нефтепроводы

- 43Нефтяные, скважинные и буровые насосные установки

- 6Очистка газа

- 3Пакеры

- 24Переработка нефти

- 5Превенторы

- 15Производство и розлив топлива

- 18Резервуары и цистерны для нефтепродуктов

- 14Скважинное оборудование

- 7Цементировочные головки и муфты

- Пищевая

-

- 21Кондитерское производство, сахар

- 113Молоко и молочные продукты

- 55Мясо и мясная продукция

- 24Оборудование общественного питания

- 12Овощи, растительные масла

- 12Производство пива

- 12Производство спирта и алкогольной продукции

- 8Рыба и рыбная продукция

- 3Технологии производства крупы

- 19Фрукты, соки и напитки

- 58Хлеб и хлебобулочные изделия

- Сельское хозяйство

- Химическая

-

- 14Абсорбционные аппараты

- 2Бражные колонны, эпюрация

- 15Выпарные аппараты

- 14Испарители, процесс упаривания

- 24Конденсаторы, теплообменники, рекуператоры

- 6Полимеризация, электролиз

- 7Промышленные схемы производства

- 27Прочие химические аппараты и емкости

- 10Реакторы

- 39Ректификационные, колонные аппараты, разделение смесей

- 3Сепараторы

- 9Скрубберы, адсорберы, циклоны, пылегазоочистка

- 4Смесители, аппараты для перемешивания

- 12Сушильные установки

- 5Центрифуги, фильтры

- 41Экология

- 24Энергетика, альтернативные источники энергии

- Сборочные узлы и изготовление деталей

-

- 22Барабаны

- 26Вентили, краны

- 27Гидравлика

- 53Гидроцилиндры

- 51Клапан

- 6Контейнеры, бункеры

- 53Муфты, полумуфты

- 11Опоры, аутригеры

- 18Пневматика, пневмоцилиндры

- 30Подвесные подъемные механизмы

- 7Подшипники, подшипниковые узлы

- 22Поршни

- 10Предохранительные клапаны

- 39Рамы

- 16Распределители

- 10Регуляторы, компенсаторы

- 20Резервуары, ванны

- 3Ресиверы

- 9Силовые цилиндры

- 6Соединения

- 8Стойки

- 20Фильтры, форсунки

- 6Храповые, зубчатые, червячные механизмы

- 2Цапфы

- 3Шарниры, тяги

- 25Шатуны

- 2Шнеки (сборочные узлы)

- Изготовление, восстановление и обработка деталей

-

- 35Валов

- 5Вилок

- 3Винтов

- 6Втулок

- 10Зубчатых колес

- 22Корпусных деталей

- 15Кронштейнов

- 13Крышек

- 1Обойм

- 5Осей

- 2Оснований

- 1Пальцев

- 2Пластин, панелей

- 5Роликов и катушек

- 4Рычагов

- 7Стаканов

- 1Стержней

- 6Ступиц

- 1Уголков

- 1Упоров

- 7Фланцев

- 4Червяков

- 1Шарниров

- 9Шестерней

- 1Шкворней

- 6Шкивов

- 1Штоков

- 1Штуцеров

- 1Маховиков

- 3Насадок

- 1Прижимов

- 1Сухарей

- 2Трубок, змеевиков, коллекторов

- Строительство

-

- Автодорожное

- 11Железнодорожное

- Здания

-

- 2Жилые

- Коммерческие, общественные, административные

-

- 6Административные здания

- 3Ателье и дома быта

- 5Беседки, остановки

- 3Вокзалы

- 6Гостиницы

- 6Детские сады

- 3Кафе, бары

- 7Культурно-деловые

- 9Магазины и торговые центры

- 1Медицинские

- 2Ресторанные комплексы

- 10Спортивные и оздоровительные комплексы

- 6Торгово-развлекательные, кинотеатры

- 5Учебные и образовательные заведения

- Производственные, промышленные

- 18Котлованы, каналы, резервуары, земляные работы

- Металло и железобетонные конструкции

- 13Поземные сооружения

- Строительное и промышленное оборудование, стройматериалы

-

- 5Бегуны

- 4Вальцы

- 8Вибрационное оборудование

- 10Дозаторы, питатели

- 25Дробилки, гидрофолы

- 4Измельчители, дезинтеграторы

- 20Мельницы, аэрофолы

- 7Мешалки, смесите

- 2Молоты

- 2Охладители

- 12Прочее строительного оборудование

- 5Строительные прессы

- 4Сушилки

- 32Схемы, планы производства строительных материалов

- 2Формовочные машины

- 2Ремонт, монтажные и строительные работы

- 21Строительные конструкции зданий

- 29Фундаменты

- Технические устройства и средства

-

- Редукторы, вариаторы

- 24Литье

- 7Покраска, окрашивание

- 39Сварочно-наплавочные, гальванические, термообработка

- Силовые приводы

-

- 11Гидравлический привод

- 7Пневматический привод

- Электрический и механический приводы

-

- 4Приводы пластинчатых конвейеров

- 16Приводы цепных транспортеров и конвейеров

- 42Приводы ленточных конвейеров и транспортеров

- 4Приводы подвесных конвейеров

- 5Приводы элеваторов

- 2Приводы скребковых конвейеров

- 2Приводы шнеков и питателей

- 1Приводы с планетарными редукторами

- 1Приводы с шевронными редукторами

- 14Приводы с цилиндрическими редукторами

- 1Приводы с червячными редукторами

- 1Приводы с соосными редукторами

- 3Приводы с коническими редукторами

- 17Универсальные электроприводы

- 14Приводные станции

- 2Приводы лебедок

- 10Приводы кранов и подъемных механизмов

- 1Приводы сушилок

- 1Приводы барабанов

- 2Роботизированные приводы

- 1Риверсивные приводы

- 2Приводы роликовых конвейеров

- Станки, приспособления и инструмент

-

- 18Агрегатные, многооперационные, многоцелевые

- 46Деформирование, штампы, гибка, ковка

- 18Заточные, строгальные, отрезные стан

- Инструмент станочный, металлорежущий

- 38Кондукторы

- 30Контрольно-измерительный инструмент и приспособления

- 36Оборудование и устройства автоматических линий, роботы

- 57Приспособления станочные

- 20Расточные, долбёжные станки

- 59Сверлильные станки

- 8Станки размотки-намотки, правки, калибровки

- 130Токарные станки

- 99Фрезерные станки

- 12Шлифовальные, хонинговальные

- Электротехника и радиотехника

- Техническое обслуживание и ремонт, ЭМТП

-

- 42Анализы существующих конструкций

- 62Инструмент для ТО и ремонта

- 37Карты возделывания и уборки сельхозкультур

- Карты, схемы технического обслуживания и ремонта

-

- 19Анализ условий работы, износы и неисправности

- 4Графики загрузки ремонтных мастерских

- 13Графики ремонтных циклов

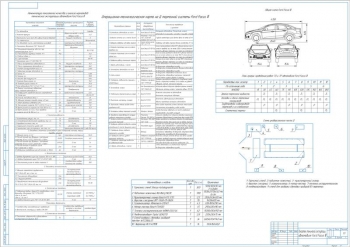

- 197Дефектовочные, маршрутные, операционные карты восстановления и ремонтные чертежи

- 27Диагностические карты и схемы

- 6Календарные графики ремонта

- 10Карты и схемы окраски и противокоррозионной обработки

- 30Карты контрольно-испытательные и проверочно-регулировочные

- 5Карты мойки и очистки

- 49Карты разборки-сборки, монтажа-демонтажа, снятия-установки

- 16Карты смазки, заправки и замены масел

- 12Линейные и сетевые графики ремота

- 29Операционно-технологические карты ремонта

- 38Операционно-технологические карты технического обслуживания

- 54Схемы разборки и сборки

- 32Схемы ремонта

- 12Схемы технического обслуживания

- Оборудование для ТО и ремонта

-

- 8Гайковерты

- 20Контрольное, диагностическое, испытательное

- 6Оборудование сушки и окраски

- 9Подъемное оборудование

- 17Прессовое и клепальное

- 35Смазочно-заправочное, антикоррозионное

- 18Снятие-установка, монтаж-демонтаж

- 21Станочная обработка при ремонте

- 3Удаление выхлопных газов

- 16Уборочно-моечное и промывочное

- 10Упрочнение, сварка и наплавка

- 6Шиномонтажное оборудование

- Планы, здания

-

- 11Автомойки

- 29Ангары, склады, автоцентры

- 78Автотранспортные предприятия (АТП), сервис, СТО

- 27Гаражи, стоянки

- 63Генеральные планы

- 33Комплект планов

- 66Машинно-тракторные мастерские (МТМ)

- 23Нефтехозяйства, АЗС

- 74Производственные корпуса

- Участки, отделения, зоны

-

- 31Агрегатные

- 11Аккумуляторные

- 9Восстановление

- 3Гальванические, напыления

- 31Диагностическое

- 6Кузнечно-рессорные, тепловые

- 5Медницкие, по ремонту радиаторов и систем охлаждения

- 31Моторные и по ремонту двигателей

- 16Окрасочные,малярные, антикоррозионные, консервационные

- 10По ремонту агрегатов трансмиссии, ходовых частей

- 1По ремонту газораспределительных механизмов

- 4По ремонту коробок передач

- 8По ремонту кузовов, рихтовочные

- 7По ремонту приборов системы питания, газобаллонной аппаратуры

- 1По ремонту систем зажигания

- 17По ремонту топливной аппаратуры

- 5Прочие участки ремонта и обслуживания

- 6Разборочно-сборочные

- 11Сварочно-наплавочные, термические

- 34Слесарно-механические, механической обработки

- 38Текущего и капитального ремонта

- 61Технического и ежедневного обслуживания, ПТО

- 12Уборочно-моечные

- 23Шиномонтажные, вулканизационные

- 17Электротехнические, по ремонту электрооборудования

- Подъемники, домкраты, гаражные краны

- Приспособления для ТО и ремонта

-

- 48Контрольно-проверочные приспособления

- 20Приспособления для запрессовочно-выпрессовочных работ

- 31Приспособления для разборочно-сборочных работ и ремонта

- 2Приспособления для уборочно-моечных работ

- 26Приспособления для фиксирования деталей

- 8Слесарные приспособления

- 18Станочные приспособления для ТО и ремонта машин

- 18Съемники

- Стенды для ТО, ремонта, диагностики

-

- 4Балансировочные стенды

- 9Диагностические стенды

- 24Испытательные и обкаточные стенды

- 11Кантователи

- 15Контрольно-проверочные и регулировочные стенды

- 9Кузовные стенды

- 10Моечные и промывочные стенды

- 2Прессы

- 15Ремонт ДВС

- 27Ремонтные стенды

- 3Стенды для малярных и окрасочных работ

- 33Стенды для разборочно-сборочных, монтажно-демонтажных работ

- 3Стенды для сварочных работ

- 11Тормозные стенды

- 13Шиномонтажные стенды

- 46Эксплуатация машинно-тракторного парка

- Транспорт и подъемные машины

-

- 13Автобусы, пассажирский

- 29Водный

- 6Военная техника

- Воздушный и аэродромный - Авиация

-

- 12Вертолеты, беспилотные летательные аппараты

- 31Двигатели и турбины

- 7Легкие летательные аппараты

- 18Пассажирские самолеты

- 4Противообледенительная обработка

- 10Снегоуборочные аэродромные машины

- 14Транспортные, грузовые, военные самолеты

- 63Узлы и агрегаты авиатехники

- 18Швартовка, ангары, аэродромы, буксировщики

- Грузовой, прицепы, на шассии грузовых автомобилей

- Дорожный

- Железнодорожный

- Конвейеры, транспортеры, элеваторы

- 32Легковой

- 41Лесной

- 22Лифты и лифтовое оборудование

- 5Мототранспорт

- Подъемные-транспортные машины, краны

-

- 25Башенные краны

- 7Грейферные краны, клещи

- 12Козловые краны

- 16Консольные краны, на колонне

- 13Кран-балки, траверсы, тали

- 4Краны-трубоукладчики

- 17Лебедки

- 17Механизмы передвижения

- 4Механизмы поворота

- 13Механизмы подъема

- 37Мостовые краны

- 15Пневмоколесные краны и установки

- 18Поворотные и велосипедные краны

- 6Портальные краны

- 17Прочие подъемно-транспортные машины

- 31Узлы и механизмы

- 8Штабелеры и крюковые подвески

- 13Электро и вилочные погрузчики

- Сельскохозяйственный

- Строительный

- Тракторы, на тракторном шасси, тракторные прицепы

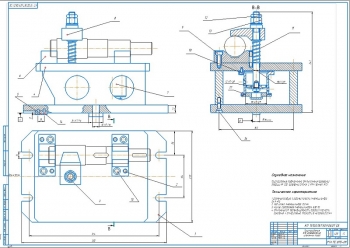

Перечень чертежей:

1. Чертеж технологической наладки обработки распредвала (операция токарно-копировальная 010, предварительное точение опорных и промежуточных шеек с подрезкой торцов шеек и торцов кулачков, обработка ведется по копиру В34-11493) А1 с сечением, обозначением размеров и маркировкой используемых резцов.

Дополнительные материалы: Выполнена пояснительная записка на 16 страницах.

- Произведен анализ конструкции детали:

Деталь распредвал входит в состав механизма газораспределения двигателя ЗМЗ-514. С помощью распределительного вала происходит превращение его вращательного движения в поступательное движение клапанов. Распредвал устанавливается в головке цилиндров и представляет собой цилиндрический стержень, который переходит в кулачки привода впускных и выпускных клапанов и кулачки привода систем насос-форсунок.

Требования к изделию: твердость НВ 223-262; деталь должна подвергаться дробеметному или другому способу поверхностного упрочнения; неуказанные ковочные уклоны 7о, радиусы 3-4 мм; на поверхности распредвала не допускаются трещины, скопления неметаллических включений, расслоения, закаты, окалины, раскатанные пузыри, забоины, засоры и заусенцы, коррозия. Не допускаются заварка дефектов, а также дефекты, получившиеся вследствие не заполнения штампа. Допускаются местные штампованные вмятины глубиной max 0,5 мм. Шероховатость зачищенных поверхностей 20 мкм по ГОСТ 2789-73.

Поверхность кулачков привода выполнена в размере 35 Н6 и разбита на две группы. Межосевое расстояние между поверхностями выполнено по 7 квалитету точности. Используется легированная сталь 45Х.

- Разработан технологический процесс:

Обработка детали происходит в автоматическом режиме.

К качеству поверхности заготовки предъявляются очень жесткие требования, на поверхности не допускаются трещины, раковины, забоины, окалины. Для повышения прочности распредвала требуется направленное расположение волокон вдоль его оси. Это возможно получить только единственным методом – штамповкой на кривошипных прессах.

Рассчитаны показатели технологичности, такие как коэффициент точности 0,9 и коэффициент шероховатости 0,2, данные которых подтверждают, что деталь технологична.

Стабильность размеров и механических свойств поковок обеспечивается постоянством режимов деформирования. Припуски и допуски при штамповке на прессах на 20-30% ниже по сравнению со штамповкой на молотах. Наличие выталкивателей в распредвале из стали позволяет уменьшить расход металла на поковку до 10% и более за счет уменьшения штамповочных уклонов до 1-3о.

В программе: Компас 3D v

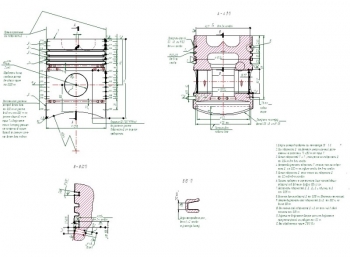

Восстановление поршня двигателя ЯМЗ-238

Код: 03.01.08.09.56Количество чертежей: 1 штука

Спецификация – 1 лист

В программе: Компас 3D v, AvtoCAD

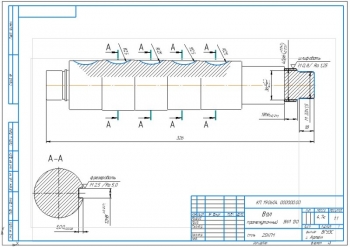

Ремонт промежуточного вала КПП ЗИЛ-130

Код: 03.01.08.09.55Количество чертежей: 1 штука

Спецификация – 1 лист

В программе: Компас 3D v, AvtoCAD

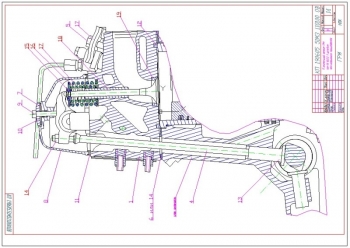

Ремонт ГРМ автомобиля КамАЗ-53212

Код: 03.01.08.09.54Количество чертежей: 1 штука

В программе: AvtoCAD

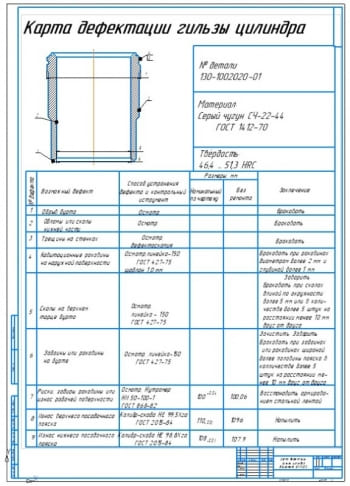

Дефектация гильзы цилиндра ЗИЛ-130

Код: 03.01.08.09.53Количество чертежей: 1 штука

В программе: Компас 3D v

Ремонт неповоротной платформы автокрана КС-4572

Код: 03.01.08.09.52Количество чертежей: 4 штуки

В программе: Компас 3D v, AutoCad

Графики изменения технического состояния элементов КПП КамАЗ

Код: 03.01.08.09.51Количество чертежей: 1 штука

В программе: Компас 3Dv