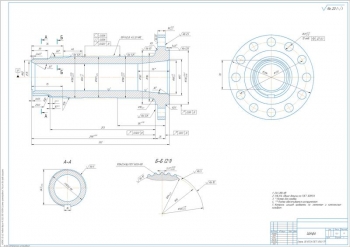

Цапфы

Разработка конструкции цапфы автомобиля МАЗ-64221

Код: 03.01.09.27.02Количество чертежей: 2 штуки

В программе: Компас 3D v

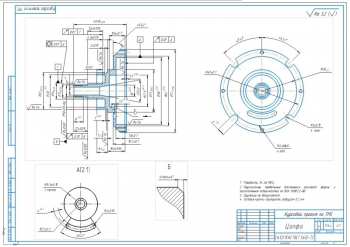

Технология изготовления детали цапфа

Код: 03.01.09.24.01В программе: Компас 3D v и АvtoCAD

В категории представлены чертежи с пояснительными записками цапф различного назначения, а также разработки технологических процессов их изготовления. Материалы предназначены для использования в учебных и производственных целях.

Особенности узла

Цапфой называют опорную часть вала (оси) или элемент для соединения с другими деталями. Эта сборочная единица используется в разнообразных механизмах, поэтому существует множество её конструктивных решений. Цапфу, расположенную на краю вала, называют шипом, в средней части – шейкой. Если данный концевой элемент устройства воспринимает осевые нагрузки, то его именуют пятой. В миниатюрных часовых механизмах цапфы осей называю кончиками.

Деталь обычно имеет грибовидную или цилиндрическую форму. На неё устанавливается подшипник или другой подвижный элемент. В некоторых случаях она крепится к корпусу устройства. Имеются варианты автомобильных цапф в виде направляющих втулок для шарниров равных угловых скоростей.

Содержание представленных материалов

Предлагаемая информация скомплектована в отдельные папки, каждая из которых содержит наборы готовых чертежей и пояснительные записки.

Графическая часть

Этот раздел включает в себя:

- сборочные чертежи;

- спецификации;

- чертежи отдельных деталей;

- эскизы и чертежи заготовок и т. д.

На всех изображениях указываются размеры, припуски на обработку, допуски, обозначены шероховатости поверхностей. Многие чертежи имеют перечни технических указаний и требований. Количество видов, разрезов, сечений и других изображений для каждой детали минимально, но достаточное для понимания её формы и устройства.

Расчётно-пояснительные записки

В дополнительных материалах, прилагаемым к графическим изображениям, даётся конструкторско-технологическая характеристика узла (детали), описывается назначение, предъявляемые требования.

В некоторые комплекты технических документов входят проекты технологических процессов, которые содержат:

- анализ детали;

- выбор заготовки;

- припуски на обработку;

- перечень станков и оснастки;

- режимы резания;

- расчётную норму времени и другие данные.

Первоначальная заготовка может быть сделана при помощи литья, штамповки или проката. Её выбор делается с учётом себестоимости и количества получаемых отходов при дальнейшей обработке.

Расчёты режимов резания (глубина, подача, скорость, частота вращения шпинделя) делались для точения, фрезерования и сверления, принимая во внимание параметры станочного оборудования. Выбор режущего инструмента производился на основе его стойкости и анализа шероховатости поверхностей будущей детали.

Разработка технологии производства осуществлялась с учётом режимов работы детали и воспринимаемых нагрузок. Для определения типа производства рассчитывались такие показатели как:

- Годовой фонд времени работы станочного оборудования.

- Такт выпуска.

- Коэффициент закрепления.

- Производственная программа.

Техническая документация чертежей выполнена с помощью программ AutoCAD и Компас 3D V. Нужную информацию можно скачать по имеющимся ссылкам.