Крышек

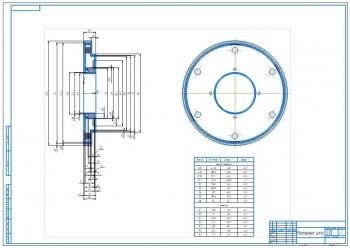

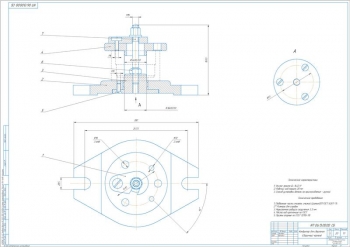

Изготовление крышки вилочного автопогрузчика

Код: 03.01.09.37.07.01Дополнительные материалы: Пояснительная записка на 30 стр.

В программе: Компас 3D v

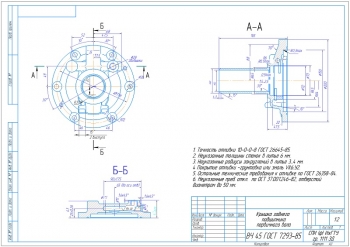

Изготовление крышки заднего подшипника первичного вала КПП ЯМЗ 336

Код: 03.01.09.25.01Количество чертежей: 1 штука

В программе: Компас 3D v

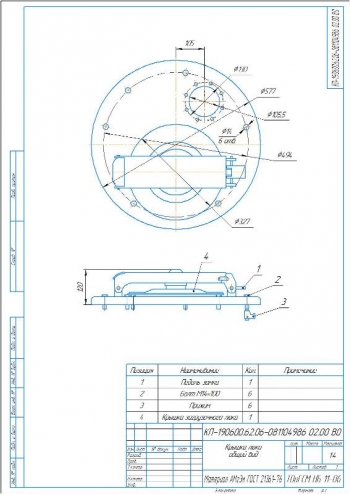

Крышка люка автоцистерны

Код: 03.01.09.25.15Программа: Компас 3D v

Спецификация – на чертеж

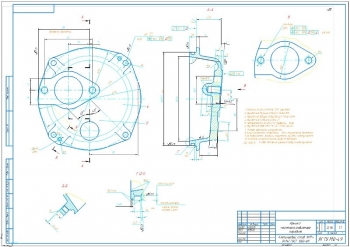

Передняя крышка водомасляного радиатора

Код: 03.01.09.25.12Количество чертежей: 4 штуки

В программе: Компас 3D v

Проект технологического процесса изготовления крышки

Код: 03.01.09.25.05Количество чертежей: 5 штук

В программе: Компас 3D v

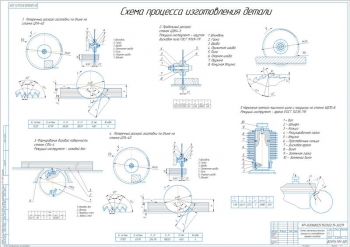

Процесс изготовления торцевой крышки

Код: 03.01.09.25.03Количество чертежей: 6 штук

В программе: Компас 3D v

Разработка технологии изготовления детали крышка

Код: 03.01.09.37.07.03В программе: Компас 3D v

Количество чертежей: 6 штук

Технологическая карта на изготовление крышки корпуса

Код: 03.01.08.11.03Программа Компас 3D V

Технологический процесс изготовления крышки колодца

Код: 03.01.09.25.16Количество чертежей: 1 штука

В программе: Компас 3D v

Технология восстановления крышки-стакана

Код: 03.01.09.37.07.02В программе: Компас 3D v

Количество чертежей: 3 штуки

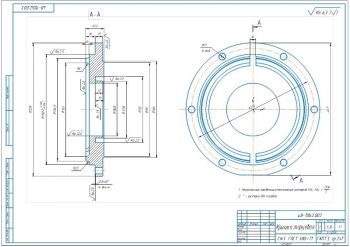

Торцевая крышка 48-1062.003 редуктора

Код: 03.01.09.25.08Количество чертежей: 6 штук

В программе: Компас 3D v

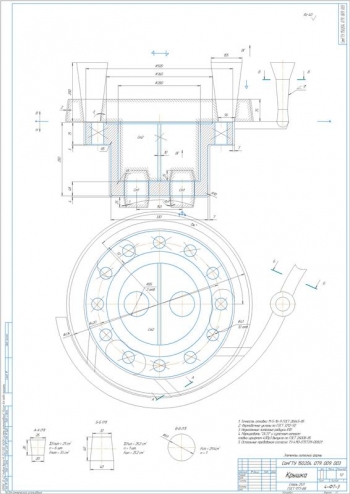

Чертеж крышки редуктора грунторезной машины БГМ-10

Код: 03.01.09.25.14Программа: Компас 3D v

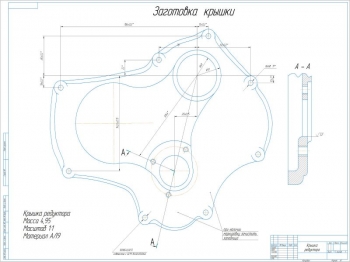

Чертежи технологии изготовления отливки Крышка

Код: 03.01.09.37.07.04Спецификация – 3 листа

В программе: Компас 3D v

Количество чертежей: 4 штуки

Корпусные детали – это основа любого механизма. В них размещаются (закрепляются) другие сборочные единицы устройств. Чертежи корпусов и крышек к ним обязательно присутствуют в комплектах технической документации на любую машину. Материалы раздела заинтересуют всех, кто связан с техникой, занимается организацией производства таких деталей, студентов технических учебных заведений.

Корпусы

Основными материалами для этих деталей являются чугун, сталь, алюминиевые сплавы, пластмассы. Конструкция корпуса зависит от выполняемых функций механизма, его сложности. Деталь получают методом отливки, штамповки или сварки с последующей механической обработкой. В машиностроении применяют 2 типа корпусов: коробчатые и фланцевые.

Для этих деталей характерны следующие особенности:

- присутствие опорных протяжённых плоскостей, имеющую высокую точность;

- размещение множества отверстий (иногда с резьбой), координированных между собой, а также относительно базовых поверхностей;

- наличие крепёжных, смазочных вырезов, окон, отверстий.

При разработке технологии производства корпусов решают следующие задачи:

- Соблюдение точности размеров (диаметров отверстий, межосевых расстояний зубчатых передач, расстояний между осями отверстий и до установочных плоскостей).

- Обеспечение точности формы (для отверстий, прямолинейной поверхности прилегания, скольжения).

- Выдерживание соответствия взаимного расположения поверхностей.

- Качество поверхностного слоя.

Крышки

Эта сборочная единица предназначена для защиты элементов механизма от попадания загрязнений, герметизации полого корпуса или отдельных узлов. Крышки предотвращают разбрызгивания или вытекание масла, технологических жидкостей, закрывают (фиксируют) подшипники, сальники и другие уплотняющие детали.

Форма крышки определяется конструктивными особенностями закрываемого элемента. Для закрепления и обеспечения герметичность имеются соответствующие отверстия для болтов и винтов, добиваются точности поверхности прилегания.

Содержание предлагаемых материалов

Наборы чертежей раздела укомплектованы в папки, которые включают графическую и текстовую части. Первая состоит из следующих графических документов:

- сборочные чертежи;

- рабочие чертежи деталей, отливок;

- 3D модели;

- технологические карты;

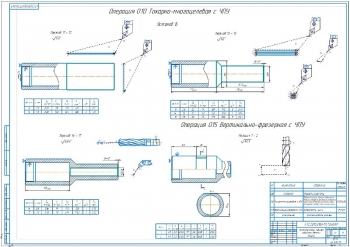

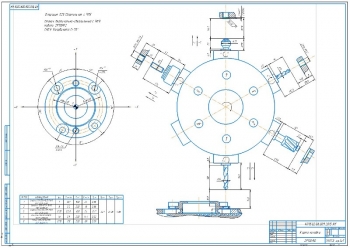

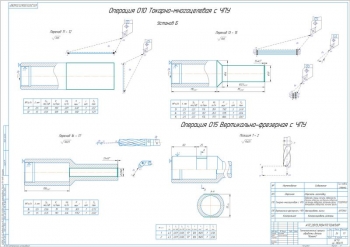

- технологические операционные эскизы;

- наладки технологических операций и др.

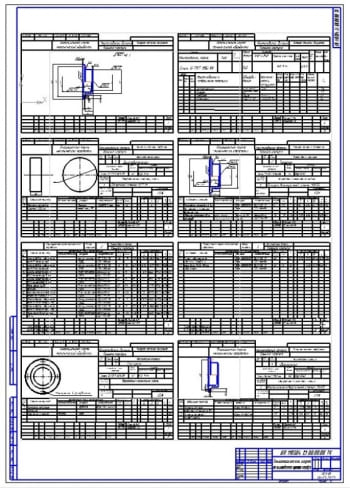

Текстовые материалы содержат описания узлов, расчёты, разработки технологии производства. Здесь освещаются такие вопросы:

- Анализ технологичности детали.

- Определение типа производства.

- Выбор заготовки.

- Разработка технологического процесса с перечнем оборудования.

В разделе содержатся следующие готовые комплекты документации, которые можно скачать:

- Задний корпус откачивающего насоса.

- Корпус коробки отбора мощности грузовика ЗИЛ.

- Корпус коронки КНШ-130К.

- Процесс изготовления торцевой крышки.

- Проекты технологического процесса изготовления крышек, корпусов и другие материалы.

Процесс изготовления детали из отливки или поковки предусматривает обработку её на металлорежущих станках. В технологию производства включены следующие операции:

|

вид операции |

станки |

назначение |

|

фрезерование |

горизонтально- и вертикально фрезерные |

обработка плоских поверхностей, вырезов, выемок |

|

сверление, зенкерование |

вертикально-сверлильные, радиально-сверлильные |

получение и обработка цилиндрических отверстий |

|

точение |

токарные |

обработка внутренних и наружных цилиндрических поверхностей |

|

шлифование |

плоскошлифовальные |

обеспечение точности прилагаемых поверхностей |

|

нарезание резьбы |

токарные, сверлильные, ручные инструменты |

получение резьбовой поверхности |

В разработках приведены расчёты режимов обработки, планируемые нормы времени и другие параметры производства.