Перечень чертежей:

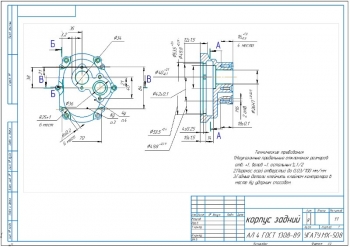

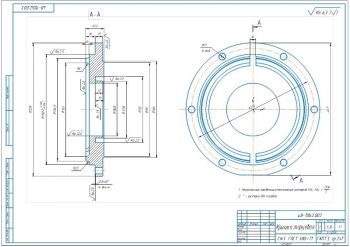

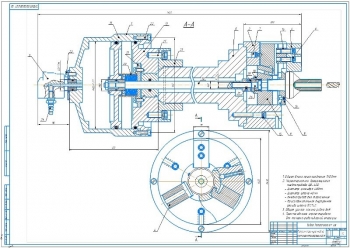

- Чертеж передней крышки масляного радиатора формата А2 с техническими требованиями:

- Точность отливки 9-0-0-8 ГОСТ 26645-85

- Неуказанные толщины стенок в литье 5 мм

- Неуказанные радиусы закруглений в литье 3...5 мм

- Неуказанные литейные уклоны 20

- Термообработка отливки Т6. Твердость 70 НВ

- Неуказанные предельные отклонения по ГОСТ 37.001.246-82

- Допуск овальности поверхности 0,3 мм (полуразность диаметров)

- На поверхностях раковины, пористости, рыхлоты не допускаются

- Испытать на герметичность воздухом давлением 250...300 Кпа в воде. Появление пузырьков воздуха не допускаются

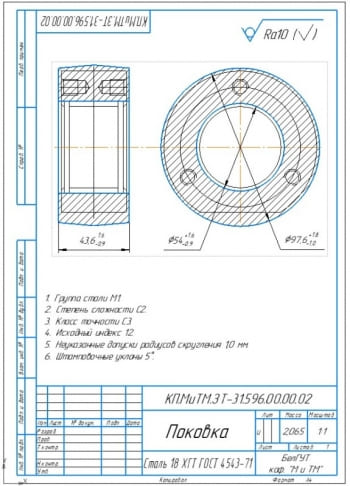

- Отливка передней крышки масляного радиатора А2 с указанием материалов для изготовления

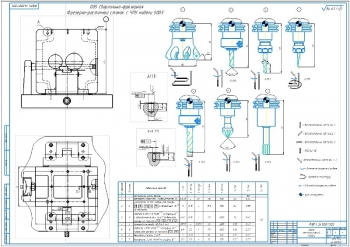

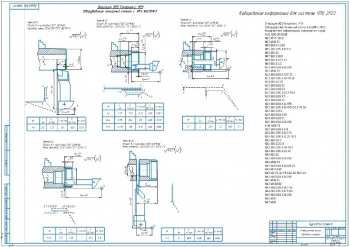

- Технологические операционные эскизы А1:

- 02 Агрегатно-сверлильная операция

- 03 Вертикально-фрезерная

- Рабочие чертежи операционных эскизов А2:

- 01 Токарно-копировальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах, и технологическая карта изготовления на 26 листах.

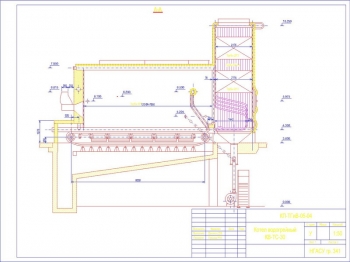

В пояснительной записке выполнена разработка технологического процесса изготовления передней крышки водомасляного радиатора, предназначенной для создания замкнутого объема полости теплообменника.

Выполнено описание назначения и конструкции детали.

Крышка с одной стороны выполнена в виде цилиндрической части, посредством которой производится ее центрирование при монтаже на корпус теплообменника. В этой цилиндрической части предусмотрена канавка для размещения резинового кольца, при помощи которого осуществляется уплотнение. С другой стороны находится цилиндрическая расточка, в которую монтируется конец цилиндрической трубы при устройстве теплообменника на двигатель. Крепление крышек к корпусу выполняется при помощи шпилек с гайками. Крышка масляного радиатора отливается из специального алюминиево – кремневого сплава АК9ч (Ал4) ГОСТ 1583-89.

Сделано определение типа производства с определением коэффициента заполнения операций, равного 25,7. Установлено, что производство является мелкосерийным.

Произведен анализ технологичности конструкции детали:

- Деталь обладает цельной конструкцией, геометрическая форма крышки дает достаточную жесткость для сопротивления силам закрепления и резания

- Базирование детали в приспособлении дает возможность свободного подвода и отвода инструмента относительно обрабатываемых поверхностей

- Контроль диаметральных размеров производится пробками, толщина детали регулируется штангенциркулем

По проведенному анализу деталь признана технологичной.

Выполнен выбор заготовки. Принят способ получения заготовки методом литья в кокиль. Суть литья в кокили заключается в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых формируют их основу и составляют конфигурацию и свойства отливки. При заполнении кокиля расплавом происходит удаление воздуха и газов через вентиляционные выпоры из его рабочей полости, пробки, каналы, которые образуют вентиляционную систему кокиля. Основными элементами кокиля являются полуформы, плиты, вставки, стержни, изготовленные из чугуна или стали.

Приведен анализ существующего технологического процесса:

|

№ оп |

Содержание операций |

Наименование и модель станка |

Технологические базы |

|

01 |

Точение наружной поверхности и торцов венца и ступицы; точение канавки и фаски |

Токарно-винторезный 1К62 |

Наружная поверхность венца, внешняя поверхность - 3 |

|

02 |

II позиция: Сверление последовательно 4 отверстия диаметром 9 мм напроход; III позиция: сверление 2 отверстия диаметром 6,65 мм напроход, снятие фаски в 2-х отверстиях; IV позиция: нарезка резьбы в 2-х отверстиях напроход |

Вертикально-сверлильный 2Н150 |

Наружные поверхности –2,3 |

|

03 |

Фрезеровка плоскости |

Вертикально-фрезерный 6Р12 |

Наружная поверхность – 2 |

|

04 |

Сверление 2 отверстия диаметром 11,9 мм; зенковка фаски в 2-х отверстиях; нарезка резьбы в 2-х отверстиях |

Вертикально -сверлильный 2Н135 |

Наружные поверхности –2,3 |

|

05 |

Сверление отверстия в бобышке напроход; Разворачивание отверстия на конус под резьбу; Зенкерование фаски в отверстии под резьбу; Нарезка резьбы |

Радиально-сверлильный 2А53 |

Наружные поверхности –2,3 |

|

06 |

Проверка обработкой торца фланца, выдерживая размер 88 мм |

Вертикально-фрезерный 6Р12 |

Наружные поверхности –2,3 |

|

07 |

Запиливание острых кромок и заусенцев |

Верстак слесарный 9897-834 |

|

|

08 |

Испытание детали на герметичность под давлением 3 кПа |

Установка для испытания 9693-778 |

|

|

09 |

Промывка |

поддон 9195-652 |

Сделана разработка технологического процесса, где введены изменения:

- На операции 01 при точении токарно-винторезный станок 1К62 заменен на токарный гидрокопировальный станок 1722

- На операциях 02 и 04 при обработке отверстий произведена замена вертикально-сверлильного станка 2Н150 на агрегатно-сверлильный станок ЛС-214

- На операции 04 для обработки отверстий 1(Ø11,9 ) применен комбинированный инструмент, который включает в себя сверло диаметром 12 мм и зенковку

Произведен расчет припусков при обработке детали с определением основных значений.

Выполнен расчет режимов резания и технических норм времени. Приведены аналогичные расчеты для агрегатно-сверлильной и вертикально-фрезерной операций с определением основных значений.

Сделан расчет металлорежущего инструмента. В данной работе разработан технологический процесс изготовления передней крышки водомасляного радиатора, предназначенной для создания замкнутого объема полости теплообменника.

В программе: Компас 3D v

Последние просмотренные материалы