Перечень чертежей:

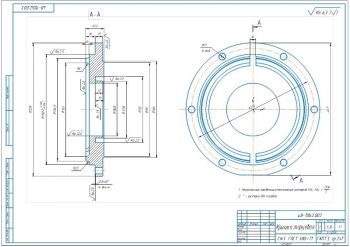

- Чертеж детали задний корпус откачивающего насоса формата А3 с техническими требованиями:

- Неуказанные предельные отклонения размеров отв.: +t, валов -t, остальных ±t/2

- Перекос осей отверстий до 0,03/100 мм/мм

- Годные детали клеймить клеймом контролера в месте Ку ударным способом

- Деталь задний корпус А2 с указанием материалов для изготовления, допусков, посадок и шероховатостей

Дополнительные материалы: прилагается расчетно-пояснительная записка на 23 листах.

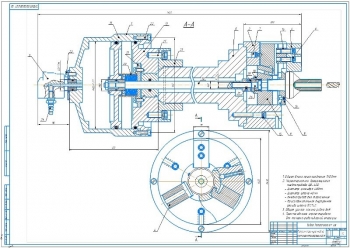

В пояснительной записке выполнена разработка технологического процесса изготовления детали заднего корпуса откачивающего насоса.

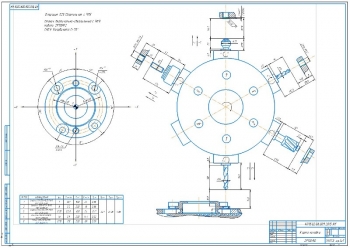

Проведен анализ конструкции детали. Рассмотрены конструктивные особенности детали-представителя и качественная оценка ее технологичности. Заготовка изготавливается из алюминиевого сплава Ал-4 ГОСТ 1583-93. Корпус задний установлен в блоке откачивающих насосов, предназначен для создания масляной полости магистрали откачки масла и магистрали нагнетания. В корпусе установлены по диаметру 55 мм подпятники, которые являются рабочими элементами откачивающих секций масляного насоса. При помощи 6 шпилек и гаек производится крепление заднего корпуса.

Так как конструкция детали оснащена множеством фасок, выточек и резьб, то исключается возможность получения заготовки заданной точности, которая отражала бы заданный рельеф детали с минимальным припуском. В стружку уходит большое количество материала. В следствие чего установлено, что деталь является не достаточно технологичной.

Описан материал детали и приведены его физико-механические свойства.

Произведен выбор заготовки, где принят метод получения заготовки – литье.

Сделан анализ базового технологического процесса и предложения по его модернизации.

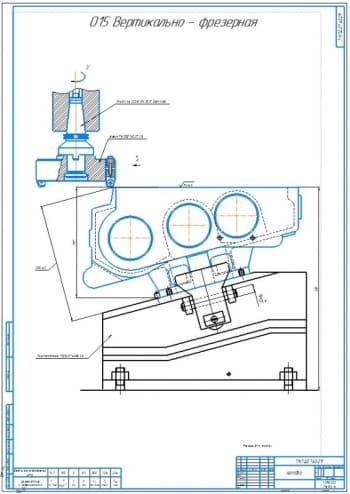

Технологический процесс изготовления детали заднего корпуса включает в себя карты заготовки на литье и 15 технологических операций: 3-и токарные, 1-а фрезерная, 2-е сверлильные, 1-а комплексная с ЧПУ, 4-и слесарные.

Приняты следующие преобразования маршрута:

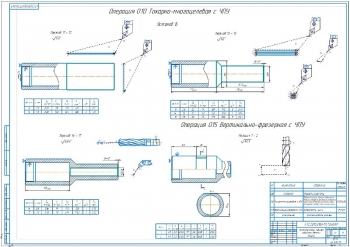

- Включены операции 015 и 050 (сверлильные) в состав комплексной операции 10, что позволило снизить штучное время

- Включение фрезерной операции 005 в состав комплексной операции 010 также привело к снижению штучного времени и повышению точности обработки поверхности, поскольку выполнение операции 010 предлагается производить на мехатронном станке

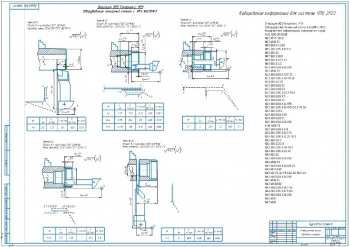

Разработан маршрут обработки:

|

№ |

Наименование операции |

Оборудование |

|

005 |

Слесарная |

Верстак слесарный |

|

010 |

Комплексная с ЧПУ |

Mori Seiki NL1500S |

|

015 |

Слесарная |

Верстак слесарный |

|

020 |

Токарная |

Mori Seiki NL1500S |

|

025 |

Слесарная |

Верстак слесарный |

|

030 |

Токарная |

Mori Seiki NL1500S |

|

035 |

Слесарная |

Верстак слесарный |

Выполнен подбор режущего инструмента для операций точения, фрезерования и сверления (операция 010).

Выбран контурный левый резец с механическим креплением многогранной пластины с углом в плане 93º ГОСТ 20872-80. В качестве режущей части резца используется сменная четырехгранная пластина 5 твердосплавная. Установленный период стойкости резца: 25 мин.

Произведен расчет режимов резания, а именно для чернового точения. Сделан расчет на прочность винта крепления с определением допускаемого напряжения на растяжение, равное 4,38 Н/мм2. Выполнен расчет размеров державки резца. В качестве материала державки резца принята углеродистая Сталь 50ХГ по ГОСТ 14959-79.

Произведен расчет конструкции и геометрических параметров режущей части сверла для операции 10.

Определена геометрические показатели сверла: длина 85 мм, длина рабочей части 40 мм, диаметр 6.5 мм. Рассчитано максимальное касательное напряжение при работе сверла, равное 750 Н/м2.

Приведен выбор конструкции и геометрических параметров фрезы. Геометрические параметры режущей части: передний угол , вспомогательный передний угол , задний угол , вспомогательный задний угол , угол подъема винтовой линии . Ширина фрезерования равна диаметру фрезы 9 мм. Период стойкости 25 мин. Определена окружная сила, равная 18,47 Н. Сделан выбор вспомогательного инструмента для режущего инструмента, где принят:

- Резцедержатель с цилиндрическим хвостовиком с открытым пазом

- Патрон цанговый

В данной работе разработана технология изготовления детали заднего корпуса откачивающего насоса.

В программе: Компас 3D v