Перечень чертежей:

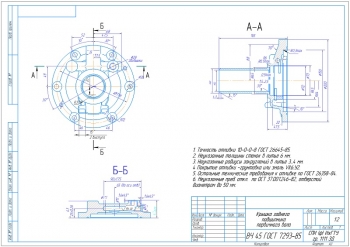

- Чертеж корпуса формата А1 с техническими требованиями:

- Точность отливки 11 Т-О-О-11 См2 ГОСТ 26645-85

- Уклоны формовочные по ГОСТ 3212-92

- Неуказанные радиусы закруглений 3...5 мм

- На всех поверхностях не допускаются без исправления раковины диаметром более 3 мм, глубиной более 2,5 мм, количеством более 3 шт на 100 см поверхности

- В труднодоступных для очистки и обрубки местах не допускается наличие остатков механического пригара, прочно связанного с основным металлом, на наружных поверхностях более 7% поверхности отливки, на внутренних поверхностях более 15% поверхности отливки

- Допуск перпендикулярности поверхности Р(6В) относительно поверхности Н(7В) 0,12 мм

- Покрытие: внутренние поверхности красить 6/1. Обработанные поверхности и резьбы от покраски предохранить

- Обработку по размерам в квадратных скобках производить совместно с деталями ТМ.ПД07.63.01.46 и ТМ.ПД07.63.01.47

- Маркировать Ч, клеймить К на бирке

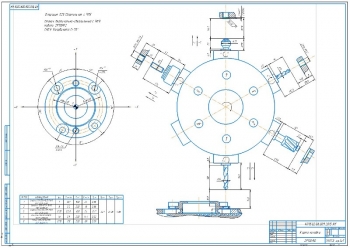

- Корпус в сборе А1

- Рабочий чертеж корпуса в сборе А1

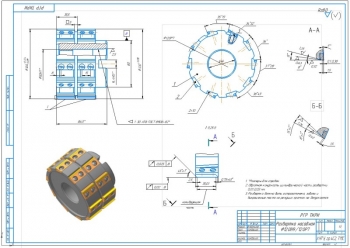

- Заготовка корпуса А1:

- На обрабатываемых поверхностях не допускаются дефекты глубиной превышающие 2/3 припуска на мехобработку

- Отливку грунтовать

- Базовые поверхности I и II должны быть чистыми и ровными в литье

- Сборочный чертеж коробки отбора мощности автомобиля ЗИЛ А1

- Наладка на вертикально-фрезерную операцию 015 А1

- Чертеж наладки на вертикально-сверлильную операцию 065 А1 с графиками траекторий передвижения инструмента и шпинделя

- Сравнительный анализ базового и предлагаемого технологических процессов обработки корпуса коробки отбора мощности А1 с графами:

- Операция

- Оборудование

- Эскиз операции

- Сравнительные показатели

Дополнительные материалы: прилагается расчетно-пояснительная записка на 87 листах.

В пояснительной записке разработан технологический процесс изготовления корпуса коробки отбора мощности. Приведена общая часть. Описано назначение и техническая характеристика объекта производства.

Коробка отбора мощности представляет собой шестеренный редуктор с двумя валами отбора мощности для привода рабочих органов машины. Коробка смонтирована в чугунном корпусе и крепится к коробке перемены передач автомобиля с правой стороны по ходу машины при помощи двух шпилек, четырех болтов и дополнительного бандажирования.

В корпусе на конических подшипниках установлены: верхний и нижний валы со скользящей шестерней и промежуточный вал, на котором призматической шпонкой закреплен блок шестерен, а на оси свободно вращается промежуточная шестерня. Последняя находится в постоянном зацеплении с шестерней коробки перемены передач автомобиля ЗИЛ и осуществляет вращение блока шестерен коробки отбора мощности. Ось от проворачивания удерживается в корпусе глухой крышкой с буртиком.

Шестерни скользят на шлицевых соединениях свободно и удерживаются в крайних положениях вилками, которые закреплены на штоках с шариковыми фиксаторами (последние под действием пружин входят в проточки штоков).

Верхний вал с одной стороны при помощи шлицевого соединения соединен с масляным насосом Ш1-ЮР1. На другой стороне вала имеется фланец, соединенный с валом шпонкой. К фланцу крепится карданный вал для привода раздаточного редуктора или насоса воды ПММ. К нижнему валу крепится карданный вал, передающий крутящий момент на редуктор привода щетки.

Проведен анализ базового технологического процесса с выявлением недостатков.

Выполнен анализ технологичности детали по качественной и количественной оценке.

Материал детали – серый чугун СЧ-20 ГОСТ 1412-85. Определены коэффициенты: использования материала 0,62, точности обработки 1, шероховатости 1. Деталь признана технологичной.

Сделано определение базового типа производства с расчетом коэффициента закрепления операций, равного 11,8. Принят тип производства среднесерийное.

Разработана специальная часть. Произведен выбор способа получения заготовки, где рассмотрены методы: литье в песчаные формы и кокильное литье. Выполнено экономическое обоснование выбранного способа с определением стоимости заготовки. Принят способ литья в песчаные формы. Сделана предварительная разработка и выбор варианта технологического маршрута по минимуму приведенных затрат с определением основных значений.

Разработан следующий маршрутный технологический процесс изготовления детали:

|

№ |

Наименование операции |

Содержание |

|

005 |

Вертикально-фрезерная |

Фрезерование боковых поверхностей корпуса на проход и боковых поверхностей фланца в упор с двух установок |

|

010 |

Вертикально-фрезерная |

Фрезерование поверхности основания фланца корпуса |

|

015 |

Вертикально-фрезерная |

Фрезерование поверхности разъема на проход |

|

020, 040 |

Слесарная Вертикально-фрезерная |

Зачистка заусенцев, нанесение отличительного клейма |

|

025 |

Горизонтально-расточная |

Сверление и развертка отверстий |

|

030 |

Горизонтально-расточная |

Расточка 4 канавок последовательно |

|

035 |

Слесарная |

Зачистка заусенцев, нанести отличительное клеймо |

|

045 |

Вертикально-фрезерная |

Фрезеровка паза проушины |

|

050 |

Вертикально-фрезерная |

Фрезеровка с переустановкой торцов двух отверстий |

|

055 |

Радиально-сверлильная |

Сверление 6 отверстий |

|

060 |

Вертикально-фрезерная |

Фрезерование паза 11 мм |

|

065, 070 |

Вертикально-сверлильная |

Сверление, зенковка фаски и нарезка резьбы М8-7Н в 14 отверстиях последовательно |

|

075 |

Радиально-сверлильная |

Сверление последовательно, зенковка фаски |

|

080 |

Слесарная |

Нарезка 2 резьбы М10-7Н, 2 резьбы М12´1,25-7Н |

|

085 |

Контрольная |

Используется оборудование: вертикально-фрезерный станок 6Р13, горизонтально-расточной станок 2А622-Ф4-1, радиально-сверлильный станок 2М55, вертикально-сверлильный станок с ЧПУ 2Д132МФ2.

Приведен выбор оборудования, режущего инструмента и приспособлений, где приняты: фреза торцевая и концевая, сверло, оправка, развертка, резец, тиски, прихват, шарнирно-рычажное приспособление.

Выполнен расчет припусков аналитическим и табличным методом с расчетом основных значений и построением схем графического расположения припусков и допусков.

Сделан расчет режимов резания и технических норм времени. Произведено определение необходимого количества оборудования и построение графиков его загрузки.

Произведено проектирование механического цеха, где определена годовая трудоемкость механической обработки деталей корпуса 2224,6 мин, количество станков по укрупненным показателям 62 шт, рабочего состава цеха 124 чел, площади цеха 2336 м2. Сделан выбор цехового транспорта с расчетом количества электротележек, равного 4 шт. Выполнена компоновка цеха.

В данной работе выполнен проект технологического процесса изготовления корпуса коробки отбора мощности привода рабочих органов машины.

Спецификация – 2 листа

В программе: Компас 3D v