Перечень чертежей:

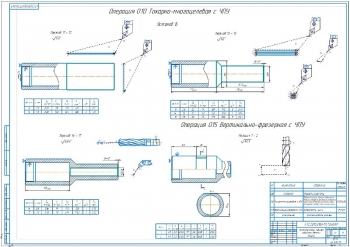

- Операционные эскизы обработки детали корпус формата А1: операция 005 Токарная с ЧПУ:

- Переход 01: патрон 3-х кулачковый, проходной резец 2101-0005

- Переход 02: резец расточной 2145-0052

- Переход 03: резец канавочный 12х12 ВК6М

- Переход 04: резец резьбовой 12х12 Р6М5

- Переход 05: резец отрезной 2130-0508

- Чертеж выбора заготовки А2 с расчетом себестоимости:

- Отливки 6,62 руб, литье в оболочковую форму, материал: ЛЦ30А3

- Проката 4,5 руб, трубный прокат, ЛС59-1

- Эскизы операции обработки корпуса А1:

- Операция 010, токарный станок с ЧПУ 16К20Ф3

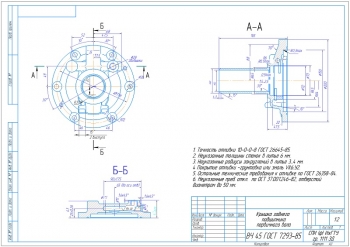

- Рабочий чертеж маршрута обработки корпуса

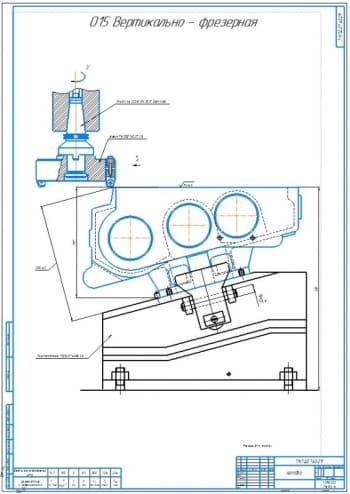

- Операция 015, 025 Контрольная, контрольная плита

- 020 Электрохимическая, электрохимическая ванна

Дополнительные материалы: прилагается расчетно-пояснительная записка на 28 листах, технологическая карта на 5 листах.

В пояснительной записке разработан технологический процесс изготовления детали корпус.

Описано назначение детали в узле, доработка чертежа по действующим ГОСТам. Выполнено обоснование выбора материала детали: условия эксплуатации, критерий выбора, возможные варианты.

Деталь входит в состав сборки коаксиального переходника, предназначена для установки в нее других деталей входящих в сборку: втулка, кольцо, изолятор. Выполнена из латуни ЛС59-1 (меди 59%, свинца 1%, остальное цинк). Корпус представляет собой ступенчатый цилиндр с нанесенным наружным рифлением на одном из них, для удобства закручивания корпуса. Внутри сквозное отверстие, представляющее собой цилиндры различного диаметра, имеется внутренняя резьба М22х1. Габаритные размеры детали: длина 22 мм, диаметр 25 мм. К корпусу не предъявляются требования по высокой точности, наиболее точные поверхности под завальцовку втулки, и установку кольца, выполнены по 11 квалитету точности. Получение заданной точности достигается на имеющимся оборудование 16К20Ф3. На поверхности детали нанесено покрытие из серебра толщиной 9 мкм.

Произведен анализ технических требований, выявление технологических задач, возникающих при изготовлении и разработка схем проверки по заданным требованиям.

Наружные и внутренние цилиндрические поверхности выполнены по 11 квалитету точности, которая достигается однократным точением на токарном станке. Механическая обработка конструкции сводится к двум токарным операциям с применением станка с ЧПУ, который обеспечивает стабильность размеров и надлежащее качество детали.

Контроль шероховатости производится с помощью образцов шероховатости.

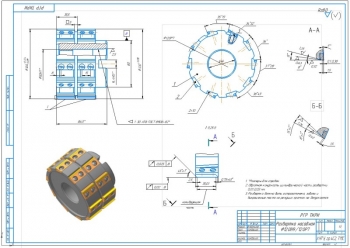

На детали нанесено прямое рифление, необходимое для удобства навертывания данного корпуса на сборку.

Серебрение детали производится электрохимическим методом, в ванне с электролитом с последующей проверкой толщины слоя и прочности сцепления.

Рассчитана действующая сила резания 288 Н и запас прочности, равный 13,1233. Построены эпюры статического узлового напряжения и статического перемещения.

Выполнен технологический анализ конструкции детали с определением показателей технологичности, где проведена качественная и количественная оценка. Рассчитаны коэффициенты: стандартизации 73%, точности 0,92 и шероховатости 0,26. По расчетам и проведенному анализу деталь принята технологичной.

Сделан выбор метода получения заготовки с разработкой эскизов ее получения и характеристикой применяемого для этого оборудования, технико-экономическое обоснование при выборе заготовки.

Рассмотрен выбор заготовки, получаемой из резки трубного проката и литьем в оболочковые формы.

По результатам расчетов принято использование трубного проката. Произведена разработка маршрута обработки основных поверхностей детали.

В качестве заготовки выбрана труба круглая латунная 26х8 ЛС59-1 ГОСТ 15527-2004 длинной 1,5 метра. Основные обрабатываемые поверхности это наружные и внутренние цилиндрические и резьба.

Наружные цилиндрические поверхности выполнены по 11 квалитету точности, которая достигается точением на токарном станке. Внутренние цилиндрические поверхности выполнены так же по 11 квалитету точности, которая получается осевым инструментом: сверло и зенкер. В силу того, что используется трубный прокат, получение этих поверхностей возможно расточкой внутреннего диаметра трубы до нужных размеров, при этом количество инструмента используемого для обработки снизится. Вся расточка выполняется одним резцом.

Обработка резьбы М22 выполняется путем нарезания ее резьбовым резцом.

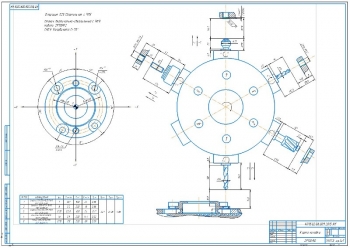

Сделан выбор баз, разработка маршрута изготовления детали, выбор вида оборудования.

Токарная Операция 005 выполняется на токарном станке. Производится обработка всех внутренних поверхностей, нарезание резьбы и обточка одной наружной поверхности под накатку рифления. Применяются резцы, оснащенные твердосплавными пластинами ВК. Зажим производится в трех кулачковом патроне.

Операция 010 - токарная, предназначена для окончательного формирования детали, при котором происходит обработка всех внешних поверхностей с накаткой рифления. Обработка ведется на станке с ЧПУ.

Операция 015 Контрольная – контроль производится на контрольной плите. На данной операции производится контроль качества выполнения предыдущих операций. Используются средства измерения: штангенциркуль, пробки, образцы шероховатости, микрометр, скоба.

Операция 020 Электрохимическая заключается в нанесение необходимого слоя серебра толщиной в 9 мкм на поверхность детали. Процесс осаждения контролируется за счет плотности тока. Процесс происходит в ванне, наполненной электролитом.

Операция 025 Контрольная. На данной операции производится контроль качества нанесенного покрытия. Внешним осмотром проверяется наличие пятен, царапин. Толщина покрытия проверяется магнитоиндукционным методом, который основан на определении изменений магнитного сопротивления участка цепи: преобразователь - контролируемая деталь, зависящего от толщины, по ЭДС, наводимой в измерительной обмотке преобразователя, питающегося переменным током низкой частоты.

Выполнен расчет припусков на обработку поверхности.

Описано нанесение контура заготовки и величин припусков на рабочем чертеже детали. Оформление чертежа заготовки.

Приведена разработка операционной технологии с выбором моделей оборудования и типов режущих инструментов и нормированием операций.

Определены параметры:

|

№ |

Наименование |

Скорость резания, м/мин |

Частота вращения шпинделя, об/мин |

Время обработки, мин |

|

|

005 Токарная с ЧПУ, токарный станок с ЧПУ 16К20Ф3 |

|||||

|

1 |

Подрезать торец, проточить фаску 1х45° и наружный диаметр в размер мм |

125,664 |

1600 |

0,033 |

|

|

2 |

Расточить отверстие ø14,5+0,11 на длину 24 мм |

72,885 |

1600 |

0,087 |

|

|

3 |

Расточить отверстие ø14,5+0,11 до ø16+0,11 выдерживая размер мм |

80,425 |

1600 |

0,019 |

|

|

4 |

Расточить отверстие ø до под резьбу в размер мм и проточить фаску 0,5х45° |

105,306 |

1600 |

0,038 |

|

|

5 |

Расточить канавку с до Расточить канавку с ø до ø |

53,91 |

1100 |

0,1 |

|

|

6 |

Нарезать резьбу М22х1-7H на расстояние |

53,975 |

660 |

0,084 |

|

|

010 Токарная с ЧПУ |

|||||

|

7 |

Проточить торец в размер, проточить поверхность в размер с образованием фаски 45° |

144,09 |

1600 |

0,125 |

|

|

8 |

Проточить канавку с ø до ø проточить канавку с ø до ø проточить канавку с ø до ø |

53,721 |

900 |

0,194 |

|

Описано содержание и режимы электрохимических операций. Сделана разработка схемы планировки участка с расчетом числа станков и их загрузки, где принято по одному рабочему месту для каждой операции.

Рассчитано штучное время на операцию 005, равное 1 мин и операцию 010, равное 1,4 мин. В данной работе выполнен проект по разработке технологии изготовления детали корпус, представляющий ступенчатый цилиндр с нанесенным наружным рифлением.

В программе: Компас 3D v