Перечень чертежей:

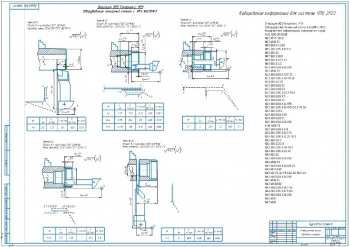

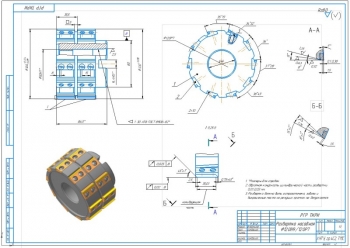

- Чертеж патрона трехкулачкового самоцентрирующегося формата А1 с техническими требованиями:

- Общая длина приспособления 1400 мм

- Характеристика вращающегося пневмопривода ЦВ-400:

- Диаметр цилиндра 480 мм

- Диаметр штока 40 мм

- Пневмопривод без торможения

- Присоединительная внутренняя

- Резьба штока М27х2

- Общее усилие зажима равно 8 кН

- Приспособление спроектировано для токарно-револьверной операции

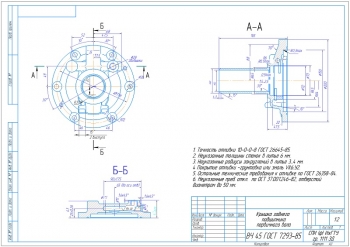

- Деталь коронка КНШ-130K А2:

- Поковка Гр-269НВ ГОСТ 8479-70

- Твердость НВ 363...415

- Н14; h14;IT14/2

- Острые кромки притупить 0,5

- Эскизы технологического процесса изготовления детали А1

- Рабочий чертеж размерного анализа со схемой, с исходным и производным графом, со сводной таблицей расчета размерных цепей А1

- Технологическая карта обработки детали

- Технология обработки детали

- Чертеж обработки детали

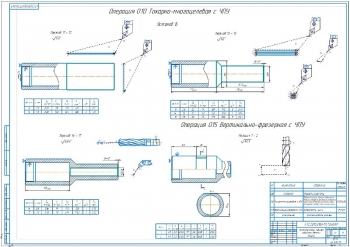

- Карта эскизов к операции 005

- Чертеж карты эскизов 005

- Эскиз обработки детали при операции 005

- Карта эскизов при операции 005 Установ Б

- Схема обработки детали 005

- Рабочий чертеж схемы обработки корпуса при операции 010

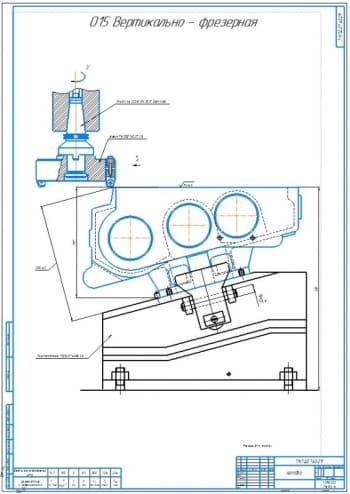

- Обработка детали при операции 015

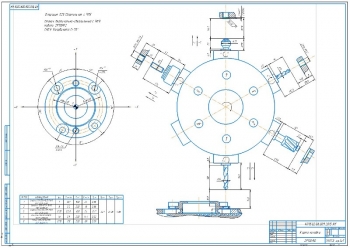

- Эскиз обработки корпуса 020

Дополнительные материалы: прилагается расчетно-пояснительная записка на 67 листах.

В пояснительной записке выполнено проектирование технологического процесса механической обработки детали корпус коронки КНШ-130К, предназначенной для разрушения горных пород при бурении взрывных скважин погружными пневмоударниками.

Приведена технологическая часть. Описано служебное назначение детали. Материал детали: Сталь 40ХН ГОСТ 4543-71. Габаритные размеры: диаметр 130 мм, длина 190 мм.

Лезвия коронок армированы твердым сплавом. Буровая коронка имеет рациональную форму корпуса, каналы для подвода отработанного воздуха к забою скважин, х-образное положение породоразрушающих лезвий.

Проведен количественный анализ технологичности детали с определением коэффициентов: используемого материала 0,61 и унификации 0,84. По результатам расчетов деталь принята технологичной.

Сделано определение типа производства. Так как заданный объем годового выпуска деталей составляет 10000 шт, то при массе детали 7,01 кг тип производства можно является среднесерийным.

Выполнен выбор вида заготовки и метода ее получения. Принят способ производства – штамповка на ГКМ, которая выполняется в штампах с двумя плоскостями разъема.

Произведено определение размеров и допусков на размеры исходной заготовки. Сделано определение припусков, допусков на обрабатываемые поверхности. Произведена нумерация поверхности в предполагаемой последовательности обработки.

Рассмотрен синтез технологического процесса, где выполнено определение этапов обработки занумерованных поверхностей и правило формирования токарно-револьверной операции.

Все цилиндрические поверхности обрабатываются инструментами, установленными на револьверной головке.

Приведен план обработки детали с выбором технологического оборудования:

|

№ |

Наименование |

Значение |

Оборудование |

|

1 |

005 Токарно-револьверная |

Установ А 1. Установить и снять Приспособление – трехкулачковый патрон ПР1 1. Подрезать торец предварительно и после окончательно 2. Центровать поверхность, сверло центровочное, патрон от сверла 3. Поджать заготовку задним центром, центр вращающийся РГ1 4. Точить поверхность и предварительно сверлить отверстие, резец, сверло РГ2 5. Точить поверхности окончательно и снять фаску одновременно ПР2 6. Подрезать торец окончательно и снять фаску РГ3 7. Точить поверхность под углом 450 Установ Б 1. Установить и снять 2. Точить поверхность под углом 100 однократно РГ4 3. Точить поверхность однократно ПР3 4. Подрезать торец однократно РГ5 5. Точить поверхность под углом 370 однократно и точить поверхность одновременно |

Токарный станок с ЧПУ мод. 16К20Ф3 |

|

2 |

010 Горизонтально-фрезерная |

1. Установить и снять. Приспособление специальное 2. Фрезеровать 8 шлицов предварительно и после окончательно, фреза 3. Фрезеровать 8 пазов однократно |

Широкоуниверсальный консольно-фрезерный станок мод. 6Р81Ш Широкоуниверсальный консольно-фрезерный станок мод. 6Р81Ш |

|

3 |

015 Вертикально-фрезерная |

1. Фрезеровать поверхность окончательно, фреза |

|

|

4 |

020 Сверлильная |

1. Установить и снять 2. Сверлить отверстие диаметром 22 мм, сверло спиральное 3. Сверлить отверстие диаметром 12 мм 7 отверстий 4. Сверлить отверстие 14 мм 8 отверстий |

|

|

5 |

025 Радиально-сверильная |

Радиально-сверлильный станок мод. 2К52-2 |

Выполнено обоснование выбора оборудования. Приведен размерный анализ, где построена размерная схема технологического процесса с формированием графов. Описано назначение и корректирование допусков на линейные технологические размеры. Сделано выявление технологических размерных цепей с проверкой с замыкающим звеном - припуском.

Выполнен выбор режимов резания. Аналогичные расчеты произведены для всех технологических операций.

Выполнен расчет технической нормы времени, с определением штучно-калькуляционного времени для операций:

- 005 Токарная (ЧПУ) 5,45 мин

- 010 Горизонтально-фрезерная 4,53 мин

- 015 Вертикально-фрезерная 4,61 мин

- 020 Радиально-сверлильная 1,86 мин

Приведена конструкторская часть. Построена схема базирования и закрепления. Сделан точностной расчет приспособления.

Точностной расчет приспособления заключается в анализе погрешностей, возникающих при установке заготовки в приспособление.

Определена фактическая погрешность, равная 0,45 мм, что находится в пределах нормы.

Произведен выбор режущего инструмента, типа и размера станка, режима резания и расчет силы резания с определением основных значений.

Принят станок вертикально-сверлильный, 2К52-2.

Рассчитана потребная сила закрепления, равная 7000 Н.

Выполнен выбор типа силового механизма и определение необходимого исходного усилия.

Определен диаметр поршня пневмоцилиндра 220 мм и усилие на штоковой области 4000 Н.

Принят вращающийся пневмоцилиндр двухстороннего действия ЦВ250 ГОСТ 15608-81 с диаметром поршня 250 мм.

В данной работе разработан технологический процесс механической обработки детали корпус коронки КНШ-130К, предназначенной для разрушения горных пород при бурении взрывных скважин погружными пневмоударниками.

В программе: Компас 3D v