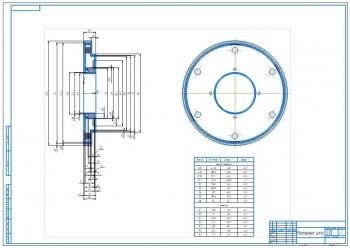

- Чертеж отливки "Крышка", А1

- Модельный комплект низа, А1

- Рабочий чертеж модельного комплекта верха, А1

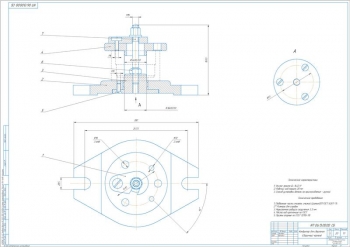

- Форма сборочный чертеж, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 листах.

Выполнен анализ конструкции детали. Крышка представляет собой цилиндр со ступенями, диаметр которого составляет 500 мм. Внутри цилиндра находится полость диаметром 280 мм и глубиной 202 мм. На дне цилиндра расположены два отверстия диаметром 85 мм на расстоянии 155 мм друг от друга по центру. Фланец детали имеет толщину 75 мм и содержит двенадцать отверстий диаметром 41 мм. В качестве материала для изготовления принята нелегированная конструкционная сталь 25Л.

Приведено обоснование способа получения отливки. Крышка имеет массу 116.4 кг. Она производится путем гравитационного литья в песчано-глинистые формы.

Проведена оценка технологичности детали с определением группы сложности. По результатам установлено, что ее конструкция низко-технологичная, группа сложности - 1.

Сделан выбор положения отливки - в нижней полуформе.

Выполнено определение числа и конструкции стержней. Применяемый стержень относится к 4 классу сложности. Для исключения его всплытия при заливке, он оснащен усиленным стержневым знаком.

Определено количество отливок в форме – 2 шт. Приняты цельнолитые стальные прямоугольные опоки в количестве двух штук с размерами в свету 1400×1000×400 мм (0272-0169) и 1400×1000×200 мм (0161). Выбрана модельная плита 0280-1671/001.

Назначены припуски на механическую обработку и определены формовочные уклоны.

Произведен выбор типа литниково-питающей системы с расчетом всех ее элементов. Отливка располагается в нижней части полуформы. Подвод металла производится сверху. Выбрана верхняя боковая литниковая система, обеспечивающая заполнение нижней части отливки сверху. Рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Высота прибыли |

2,004 дм |

|

2 |

Ее диаметр |

1,336 дм |

|

3 |

Расход жидкого металла на одну форму |

345,2 кг |

|

4 |

Заполнение полости формы |

36 с |

Принята открытая, кольцевая, отрезаемая прибыль. Питание «полочек» обеспечивается посредством технологической перемычки диаметром 40 мм. Отвод газов и питание нижней «полочки» осуществляется питающим выпором диаметром 40 мм. Выбран трапециевидный питатель и шлакоуловитель, стояк круглого сечения диаметром 61 мм.

Выполнена разработка конструкции модельной оснастки и стержневого ящика. Для изготовления монолитной модели выбран алюминиевый сплав марки АК9. Формовочные уклоны составляют 0⁰45'. Монтаж моделей на подмодельных плитах осуществляется по разметке.

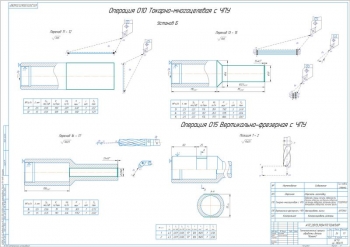

Разработан технологический процесс изготовления форм и стержней. Для производства средних стальных отливок применена песчано-смоляная смесь с применением смесителя модели 1А11М с вертикально-вращающимися катками периодического действия. Для формования выбрана машинная формовка по подмодельным плитам на формовочной машине модели 22112 с амортизацией ударов без поворота полуформы. Процесс изготовления форм включает подготовку модельного комплекта, очистку, нанесение разделительного покрытия на модели, установку и закрепление опоки на модельной плите, засыпку формовочной смеси и ее уплотнение на формовочной машине.

Для заливки принят стопорный ковш емкостью 2 т, с числом стопоров – 1, обеспечивающий шесть заливок.

Рассчитана продолжительность затвердевания и выдержки отливки в форме 2,23 ч. После заливки и охлаждения металла отливка выбивается из формы посредством вибрационных решеток или коромысел. Отработанная смесь транспортируется на переработку в смесеприготовительное, а отливки — в обрубное отделения.

Описано проведение контроля качества отливок.

Спецификация – 3 листа

В программе: Компас 3D v