- Чертеж маршрутной карты на восстановление крышки-стакана, А1, с указанием операций, оборудования и приспособлений

- Операционные эскизы обработки детали, А1, с операциями: 010 Рассверливание, 020 Заварка, 030 Точение, 045 Развертка, 050 Нарезание резьбы

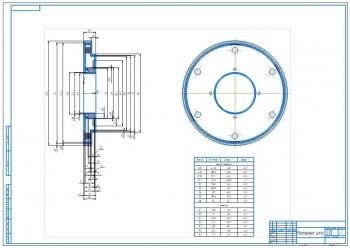

- Конструкция кондуктора для сверления, А1, с характеристикой:

- Зажим с усилием 1442 Н

- Поршень выполняет рабочий ход на расстояние 20 мм

- Установка детали выполняется ручным способом

Дополнительные материалы: прилагается расчетно-пояснительная записка на 41 листе, файл с расчетами в формате Excel.

Приведены исходные данные с выполнением анализа особенностей конструкции и условий работы детали. Материалом для изготовления стакана служит сталь 45. Выбраны установочные, измерительные и конструкторские базы.

Установлены возможные возникающие дефекты: износы отверстия цилиндрического и резьбового, поверхности детали и ее торца. Применяются приспособления: калибр-пробка, штангенциркуль.

Крышка-стакан относится к 75 классу.

Для выбора способа восстановления учитываются конструкторско-технологические особенности детали, условия ее работы, величина износа и особенности самих способов восстановления. Способы восстановления оцениваются по трем критериям: применимости, долговечности и экономичности.

Выбран метод восстановления – наплавка в среде СО2. Стоимость восстановления детали выбранным методом равна 9,66 р.

Выполнена разработка маршрута технологического процесса восстановления (изготовления) детали. Составлена маршрутная карта с операциями: 005 Очистка детали, 010, 035 Рассверливание, 015, 030, 040 Точение, 020 Наплавка в среде СО2, 025 Сверление, 045 Развертывание, 050 Шлифование, 055 Контроль.

Сделан расчет припусков на механическую обработку. Для устранения дефекта по износу поверхности детали определены значения погрешности пространственных отклонений и минимальных припусков для всех технологических переходов. Рассчитана толщина слоя покрытия, равная 7,1 мм.

Приведен расчет режимов обработки. Для операции 010 Рассверливание рассчитаны показатели:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

1 мм |

|

2 |

Подача |

0,4 мм/об |

|

3 |

Частота вращения шпинделя |

300 мин-1 |

|

4 |

Скорость резания |

13,18 м/мин |

|

5 |

Крутящий момент |

4,96 Нм |

|

6 |

Осевая сила |

316,22 Н |

|

7 |

Мощность резания |

0,152 кВт |

|

8 |

Коэффициент использования оборудования |

0,05 |

Аналогичные расчеты выполнены для остальных операций. Для операции 020 Заварка отверстия рассчитаны значения: сила сварочного тока 109,23 А, скорость подачи электронной проволоки 161,35 м/ч, сварки 2,91 м/ч.

Выполнено техническое нормирование работ. Определено штучно-калькуляционное время на выполнение механической обработки, с расчетом времени: основного, вспомогательного, подготовительно-заключительного, организационного и технологического обслуживания рабочего места, на отдых и личные потребности.

Описано проектирование зажимного приспособления, посредством которого обеспечивается фиксация заготовки при ее обработке на токарном станке. Таким приспособлением является токарный самоцентрирующийся трёхкулачковый патрон, предназначенный для агрегации с пневмоприводом. Его конструктивная особенность заключается в приводе, выполненном в форме штанги-оси, которая пропущена сквозь станочный шпиндель.

Приведен его прочностной расчет. Выполнен расчет на прочность резьбы винта крепления пластины с кулачками к корпусу патрона. Приняты восемь винтов. Определена сила зажима на кулачке 10195 Н, сила, передаваемая штоком пневмоцилиндра 5097 Н. Диаметр поршня пневмоцилиндра равен 250 мм, время срабатывания пневмоцилиндра 0,01 с.

В проекте разработана технология восстановления детали "крышка-стакан", с проектированием конструкции токарного самоцентрирующегося трёхкулачкового патрона.

Расчетно-пояснительная записка Word: 41 страница

В программе: Компас 3D v