Перечень чертежей:

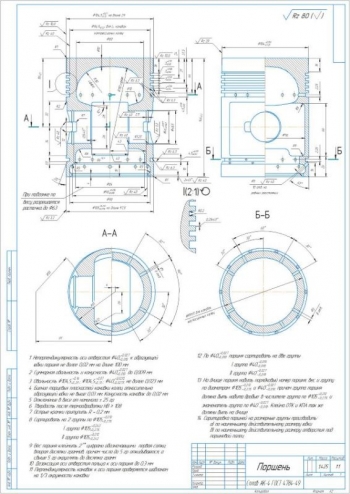

- Чертеж детали "цапфа", с указанием допусков, посадок и шероховатостей

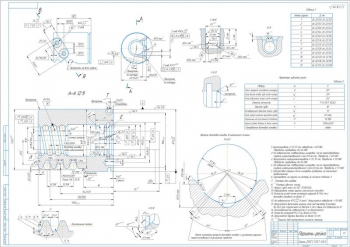

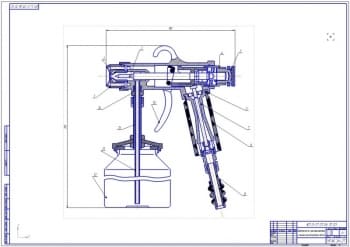

- Операционные эскизы, А1: 075 Горизонтально-фрезерная, 025 Токарно-гидрокопированльная, 035 Агрегатно-сверлильная, 060 Шлицекатная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 34 листах. В проекте разработана технология изготовления детали "цапфа" автомобиля МАЗ-64221.

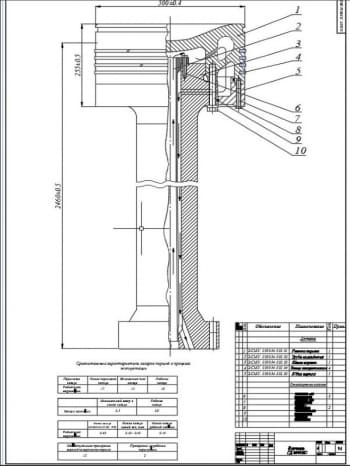

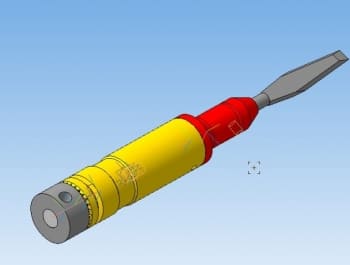

Приведено назначение и условия работы детали в узле. Установка цапфы выполняется в средний и задний мост автомобиля. Она обеспечивает установку ступицы ведомой шестерни колесной передачи и подшипников ступицы колеса. Деталь представлена полым валом, имеющим фланец с одной стороны. На фланце имеется двенадцать отверстий, посредством которых выполняется крепление цапфы к картеру моста, куда она вставляется коротким буртиком до упора в торец фланца. В шлифованный радиус буртика выполнена установка резинового кольца, предотвращающего утечку масла из картера моста. Полуось, которая передает через колёсную передачу крутящий момент на колесо автомобиля, проходит в центральном отверстии цапфы. На шлифованный диаметр 100 длиной 115 мм надета втулка с резиновым кольцом и внутреннее кольцо подшипника. На резьбу навинчены гайки, которые фиксируют ступицу ведомой шестерни и регулируют натяг в радиально-упорных роликовых подшипниках ступицы колеса. Паз на резьбовом участке цапфы предназначен для установки в него выступа замковых шайб, служащих для предотвращения отвинчивания гайки. Цапфа изготовлена из высококачественной конструкционной легированной стали 30ХГСА.

Выполнен анализ технологичности конструкции качественным и количественным методом. На основании результатов установлено, что деталь не технологична.

Сделан выбор типа и организационной формы производства. Рассчитан такт выпуска продукции 61,11 мин, расчетное число станков для каждой операции 0,03, коэффициент загрузки станков 0,015, число операций на рабочем месте в течение года 53,3. Коэффициент закрепления операций равен 107, что определяет тип производства – единичное. Определена суточная производительность рабочей линии 248 шт. Принята форма организации производства – групповая, в виде многономенклатурной поточной линии. Установлено, что 1 раз в месяц в производство необходимо направлять очередную партию деталей размером 166 шт.

Проведен выбор метода получения заготовки. Принят метод - штамповка на кривошипном горячештамповочном прессе (КГШП) в открытых штампах. Штамповка осуществляется в четыре перехода прямым выдавливанием.

Разработан чертеж заготовки. Применено штамповочное оборудование — поперечно-клиновой стан и индукционный нагрев заготовки. Рассчитаны припуски и кузнечные напуски, размеры поковки и их допустимые отклонения. Произведен выбор маршрута обработки, допусков, припусков и размеров на промежуточных операциях двух поверхностей.

Выбрана поверхность шейки Ø36k6. Для двух маршрутов обработки поверхности цапфы ) рассчитан коэффициент изменения точности шейки: 1,977 и 2,03. Принят первый маршрут обработки, включающий операции: точение черновое и чистовое, ТВЧ, шлифование предварительное и чистовое.

Определены межоперационные припуски и размеры обработки для принятого 1-го маршрута обработки поверхности.

Сделан выбор технологических баз. В качестве черновых баз при обработке заданной детали выбраны наружные необрабатываемые поверхности - диаметр цапфы и торец фланца.

Выполнен расчет границ регулирования с построением контрольных карт.

В ходе расчета настроечного размера определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Путь резания за период стойкости инструмента |

15745 м |

|

2 |

Смещение уровня настройки за период стойкости инструмента |

0,9 мкм |

|

3 |

Число деталей, обработанных за период стойкости |

90 шт |

|

4 |

Поле допуска на обработку |

50 мкм |

|

5 |

Погрешность измерения |

5 мка |

|

6 |

Среднее квадратичное отклонение размеров |

3 мкм |

В работе выполнено проектирование конструкции детали "цапфа" автомобиля МАЗ-64221 с разработкой технологического процесса ее изготовления.

В программе: Компас 3D v

Последние просмотренные материалы