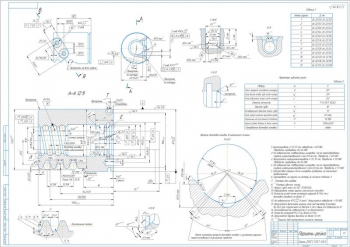

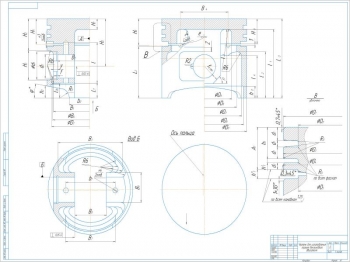

- Рабочий чертеж поршня, А2:

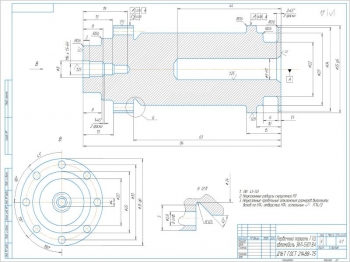

- Неперпендикулярность оси отверстия диаметром 40 мм к образующей юбки поршня не более 0,02 мм на длине 100 мм

- Суммарная овальность и конусность до 0,009 мм

- Биение торцевых плоскостей канавки колец относительно образующей юбки не выше 0,03 мм

- Отклонение в весе от номинала ± 25 гр

- Дезоксация оси отверстия пальца к оси поршня до 0,3 мм

- Сортировка поршней на размерные группы производится по наименьшему действительному размеру юбки и действительному размеру отверстия под поршневой палец

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах, задание на 2 листах, приложения на 5 листах. В проекте выполнен ремонт поршня двигателя 4Ч 10,5/13 с восстановлением канавок под поршневые кольца.

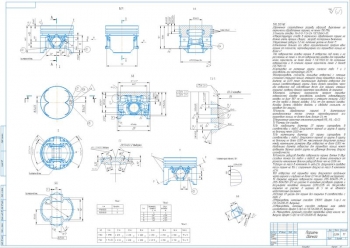

Приведена техническая характеристика дизеля. Дизель применяется в качестве главного судового двигателя, для привода генераторов, компрессоров, насосов и прочих механизмов. Число цилиндров равно 4. Поршень совершает ход на расстояние 130 мм. Номинальная мощность двигателя равна 29,4 кВт. Цилиндры работают в следующем порядке: 1-3-4-2.

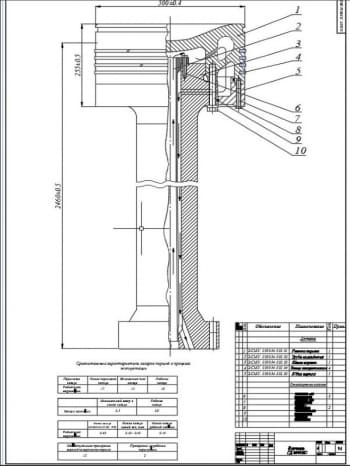

В двигателе применен тронковый, цельнолитой поршень, выполненный из алюминиевого сплава с высоким содержанием кремния. Компрессионные кольца исключают прорыв газов из камеры сгорания в картер и обеспечивают отвод части тепла от головки в охлаждающую воду. Основными дефектами в их работе являются: пригорание колец, пропуски газов, потеря упругости и повышенные зазоры. Поршневой палец запрессован в гнезда и зафиксирован с одного конца болтом и шпонкой против проворачивания. Выполнено определение ремонтопригодности и технологичности конструкции дизеля.

Произведен анализ износов, повреждений и отказов поршня. К характерным дефектам поршня относится выгорание и растрескивание металла днища, повреждение или износ компрессионных колец и их канавок, отложение нагара и кокса в поршневых канавках и на поверхности головки поршня, тепловые деформации и деформации от механических воздействий. Поршневые канавки изнашиваются в результате перемещений компрессионных колец относительно поршня.

Разработаны этапы и маршрутная технология ремонта. Технология включает: подготовку к ремонту, нулевой этап, начало ремонта, дефектацию, технологический этап и окончание ремонта. Маршрутная технология включает операции по разборке двигателя и деталей поршневого движения, дефектацию головки поршня, ее восстановление, гидравлические испытания, сборку и центровку на стенде, испытания в составе дизеля. Сделан выбор и обоснование методов ремонта. Принят необезличенный метод ремонта, при котором сохраняется принадлежность восстановленных составных частей к определенному объекту.

Описан демонтаж и разборка двигателя и деталей поршневого движения. Приведены общие требования к разборке двигателя. Разборка шатунно-поршневой группы выполняется в следующей последовательности: снимаются крышки цилиндров, отворачиваются болты и снимаются крышки люков со стороны выпускного коллектора, коленвал поворачивается в положение, при котором отворачиваются шатунные болты, специальным ключом выворачиваются шатунные болты. Головка шатуна снимается вместе с вкладышем. Поршень с шатуном вынимается через втулку цилиндра. Для снятия поршневых колец применяют специальные щипцы.

Выполнено описание подготовки к дефектации поршня и процесса дефектации. Для очистки поршней применяются трехкамерные моечные машины конвейерного типа, в которых последовательно детали очищаются моющей жидкостью, нагретой до температуры 60-80 °С, промываются горячей водой и сушатся горячим воздухом. Применяются методы дефектации: магнитная, ультразвуковая и люминесцентная дефектоскопия.

Разработана технология ремонта поршня. Ремонт осуществляется ручной и автоматической аргонодуговой наплавкой. Перед механической обработкой проводится очистка детали от грязи и масла. Затем выполняется ее установка на токарный станок с помощью оправки и производится разделка перемычек под наплавку. Далее поршень устанавливается на манипулятор или наплавочный станок. Производится его предварительный нагрев до температуры 200–250 ○С с помощью газовых горелок. Выполняется ручная аргонодуговая наплавка неплавящимся электродом перемычек поршня. При отсутствии дефектов производится его окончательная обработка на токарно-винторезном станке.

Произведен расчет поршня на прочность с определением коэффициента запаса прочности 5,9. Описана сборка двигателя с рассмотрением методов: полной взаимозаменяемости, групповой взаимозаменяемости, методом регулирования, штучного подбора деталей, методом пригонки. Выполнено описание контроля качества продукции в отделе технического контроля с применением методов: визуального, геометрического, механического, физического.

Проведены швартовные и ходовые испытания. В работе разработана технология ремонта поршня дизельного судового двигателя 4Ч 10,5/13 с восстановлением канавок под поршневые кольца.

В программе: Компас 3D v