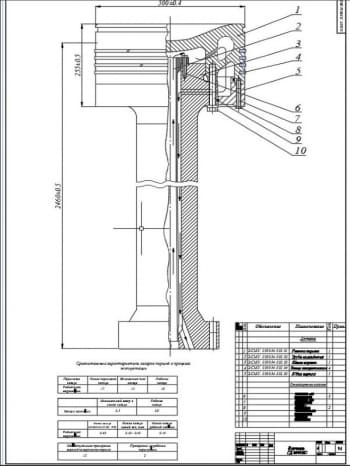

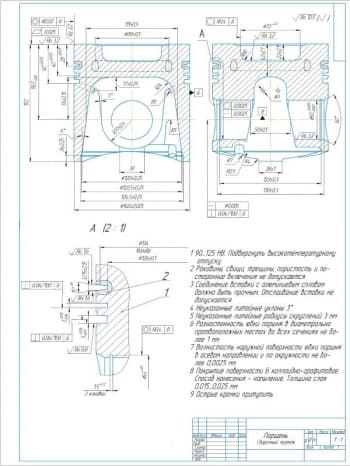

- Чертёж детали поршня-рейки А1 в двух проекциях с назначением материала, размерами, допусками, шероховатостями, выносными элементами, эскизом профиля винтовой канавки в нормальном сечении:

- Цементировать высотой 1,2-1,5 мм, твёрдость ≥ 60 HRC. Твёрдость сердцевины 26-46 HRC;

- На поверхностях, подвергаемых шлифовке, после термообработки, глубина цементированного слоя 0,8 мм;

- Допускается нитроцементировать 1,2-1,5 мм;

- Отсутствие трещин после шлифовки проверять на магнитном дефектоскопе;

- Сортировать на группы по размеру Д, согласно таблице;

- Неуказанные предельные отклонения по ОСТ 37.001.246;

- Маркировать номер группы химическим способом;

- Разность углов точек контакта шариков диаметром 7,144 мм с винтовой канавкой не более 3о;

- Допускается выполнять ширину паза под накладку в размере до 24,6 ступенчата на высоте 4 мм и выше от поверхности И;

- Бочкообразность поверхности Б не допускается;

- Разность размеров М и П не более 0,2 мм;

- Допускается буртик высотой не более 1,2 мм;

- Внешний вид притупления согласно эталону.

Параметры зубчатой рейки:

- Угол профиля исходного контура – 25о;

- Коэффициенты: высоты головки зуба – 0,9, ножки зуба – 1,1, радиального зазора – 0,2, радиуса кривизны переходной кривой – 0,1;

- Степень точности – 7-Н ГОСТ 1024.2;

- Высота зуба – 10;

- Нормальный шаг по впадинам – 15,708;

- Ширина средней впадины по делительной прямой – 7,854±0,02;

- Направление винтовой канавки – левое.

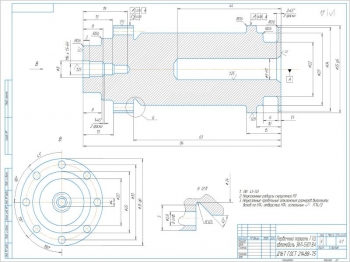

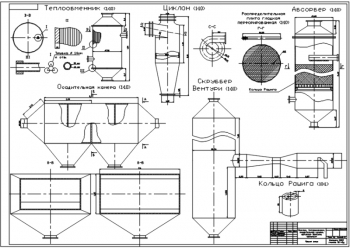

- Рабочий чертёж заготовки (паковки) А1с назначением массы, материала, размерами, шероховатостью обрабатываемых поверхностей и техническими требованиями:

- 156-217 НВ Гр II ГОСТ 8479-70;

- Группа стали М2, степень сложности С2, точность изготовления Т4, исходный индекс 13 ГОСТ 7505-89;

- Неуказанные радиусы 2 мм;

- Допускаемая величина смещения по линии разъёма штампа не более 0,7 мм, достаточного облоя по контуру обрезки не более 0,9мм;

- На поверхностях А Б допускаются следы выталкивателей диаметром 20 мм выступанием или утопанием до 1,0 мм;

- Допускаются внешние дефекты величиной не более 1/3 фактического припуска на мех. обработку;

- Паковку очистить от окалины, допускается наличие окалины в данных частях наметок.

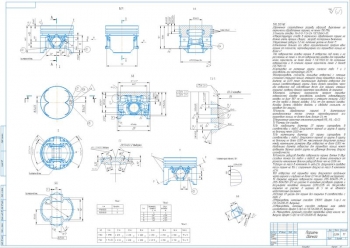

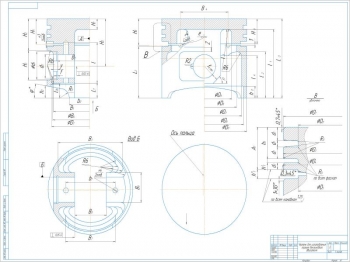

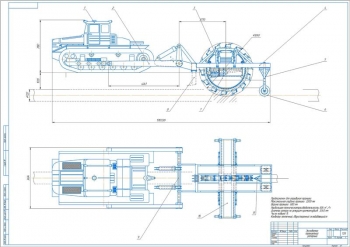

3, 4 Технологические эскизы А1 с операциями:

- 005 Токарно-копировальная;

- 010 Токарно-револьверная: центрирование отверстия, подрезка торца, сверление отверстия 24 мм, точение фаски, отверстие 23 мм, 28 мм, зенкерование 30 мм, 32 мм;

- 015 Токарная с ЧПУ: подрезка торца, точение канавки, зенкерование и расточка отверстий, точение канавки, фаски и отверстия;

- 020 Вертикально-сверлильная – сверление и развёртывание отверстия;

- 035 Токарно-винторезная – точение винтовой канавки;

- 055 Вертикально-протяжная – протягивание поверхности и трёх зубьев;

- 050 Фрезерно-сверлильная: фрезерование паза, центрирование, фрезерование и зенкование двух отверстий, притупление острой кромки.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 24 страницах. В пояснительной записке рассмотрен проект конструкции рулевого механизма реечного типа, в который входит деталь поршень-рейка:

Представлен анализ служебного назначения детали:

Поршень – рейка - это деталь рулевого механизма, которая установлена в картер по Ø75-0,06 и длиной 90,8-0,22 и введена в зацепление с зубчатым сектором с деталью вал-сектор.

Рассмотрен анализ технологичности конструкции детали по двум оценкам: качественная и количественная с рассчитанными коэффициентами:

- унификации элементов конструкции – 0,905;

- шероховатости – 0,26, точности – 0,9;

- использования металла – 0,56.

Выполнено определение типа производства согласно ГОСТ 14.004 и коэффициенту закрепления операций – 20, где годовая программа выпуска – 1780 дет, величина такта выпуска – 135,8 мин/шт, количество деталей в партии для одновременного запуска – 74 шт.

Произведен выбор заготовки и её экономическое обоснование:

- Заготовка получена штамповкой на кривошипном прессе из проката круглого сечения диаметром 65 мм, длиной 140 мм, стоимостью – 1,39693 руб;

- Обоснование: в 2 – 3 раза производительнее, припуски и допуски уменьшены на 20 – 35 %, расход металла на поковку – на 10-15%.

Анализ существующествующего технологического процесса представлен в таблицах:

- основные размеры детали в каждой операции;

- анализ технологических возможностей применяемого оборудования с предельными размерами заготовки, квалитетом точности, параметрами шероховатости, ценой и коэффициентом ремонтопригодности;

- степень автоматизации обработки с оборудованием, управлением циклом обработки, видом загрузки на станках, степенью и коэффициентом автоматизации;

- доли и причины брака со способом устранения;

- установочно – зажимные устройства: операции, вид приспособления, привод, количество штук на станке;

- режущий инструмент с материалом режущей части, стойкостью и режимами резания.

Вспомогательные инструменты представлены в таблице:

|

№ |

Наименование |

Установка |

|

|

Способ крепления |

Время на смену, мин |

||

|

005 |

Державка 6700 – 4011 |

Ручной |

0,3 |

|

010 |

6500 – 4248 |

0,3 |

|

|

015 |

6250 – 4041 – 01 |

Пневматический |

0,25 |

|

6250 – 4047 |

0,25 |

||

|

6250 – 4040 |

0,25 |

||

|

020 |

Патрон 6151 – 4007 |

Ручной |

0,09 |

|

025 |

Оправка 7161 – 4002 |

0,11 |

|

|

030 |

0,11 |

||

|

035 |

Державка 6500 – 4263 |

Пневматический |

0,25 |

|

6500 – 4094 |

0,25 |

||

|

040 |

Оправка 6280 – 4088 |

Ручной |

0,11 |

|

045 |

6280 – 4080 |

0,11 |

|

|

050 |

6250 – 4048 |

0,11 |

|

|

6250 – 4004 |

0,11 |

||

|

6250 – 4006 |

0,11 |

||

|

055 |

Плита инструментальная 6671 – 4036 |

Пневматический |

0,4 |

|

6671 – 4035 |

0,4 |

||

|

070 |

Втулка 6100 – 0144 ГОСТ 13598 |

Ручной |

0,13 |

|

075 |

Оправка 7161 – 4002 |

0,11 |

|

|

080 |

Державка 7917 – 4024 |

0,3 |

|

|

085 |

Оправка 7161 – 4002 |

0,11 |

|

|

090 |

0,11 |

||

|

095 |

0,11 |

||

|

100 |

Аммазодержатель 6789 – 4002 |

0,23 |

|

|

105 |

Оправка 7161 – 4024 |

0,11 |

|

|

110 |

0,11 |

||

|

115 |

6280 – 4088 |

0,11 |

|

|

120 |

6280 – 4080 |

0,11 |

|

|

125 |

6280 – 4025 |

0,11 |

|

|

130 |

7161 – 4002 |

0,11 |

|

Средства технического контроля сведены в таблице:

|

№ |

Наименование |

Вид |

Точность |

Допуск, мм |

Время |

|

005 |

Калибр – скоба Ø76,2-0,3 |

Специальный |

12 |

0,3 |

0,05 |

|

010 |

Штангенциркуль ШЦ – І – 125 – 0,1 ГОСТ 166 |

Универсальный |

11 |

1; 0,3; 0,5; 1; 0,3; 0,5 |

0,9 |

|

015 |

Эталон 91-0,01 |

Специальный |

10 |

0,01 |

0,09 |

|

Калибр 3,0±0,1 |

12 |

0,2 |

0,07 |

||

|

Калибр – скоба 3,7±0,3 |

12 |

0,6 |

0,04 |

||

|

Ø66,6-0,2 |

12 |

0,2 |

0,07 |

||

|

Штангенциркуль ШЦ – І – 125 – 0,1 ГОСТ 166 |

Универсальный |

11 |

0,6; 0,6 0,4 |

0,45 |

|

|

Штангенглубиномер |

Универсальный |

10 |

0,4; 0,6 |

0,2 |

|

|

Калибр – скоба 5-0,5 |

Специальный |

12 |

0,5 |

0,04 |

Программа: Компас 3D v

Последние просмотренные материалы