Перечень чертежей:

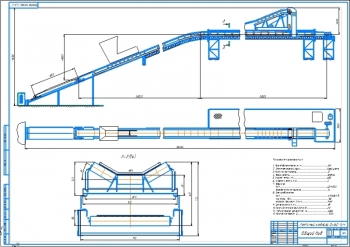

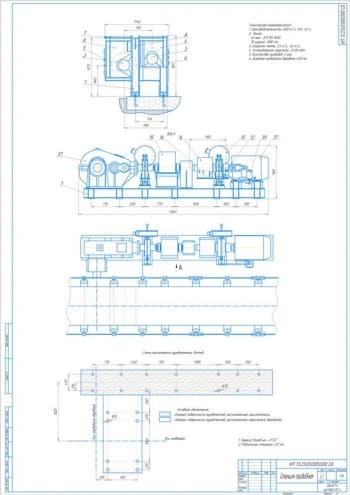

- Ленточный конвейер, чертеж общий вид А1 с позициями и техническими характеристиками:

Производительность 360 т/ч

Транспортируемый груз руда железная

Тип ленты резина - тканевая

Скорость транспортирования 0,63 м/с

Угол наклона конвейера 12 град

Длина горизонтального участка транспортирования 123 м

Привод:

- электродвигатель 4А160М6У3 15 кВт;

- редуктор 2Ц3-200Н 63;

- муфта МУВП №1 500 Нм.

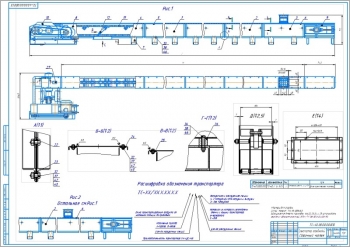

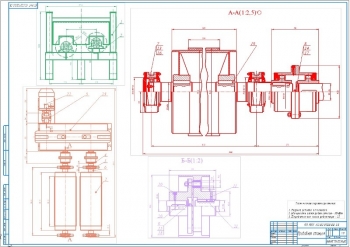

- Сборочный чертеж роликоопоры А2 с техническими требованиями:

Смазка подшипников - закладная.

После сборки проверить вращение ролика на отсутствие заеданий.

Приведены размеры для справок.

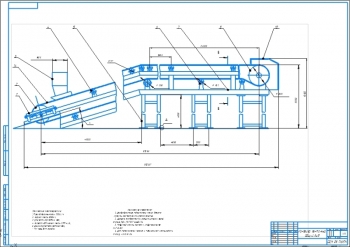

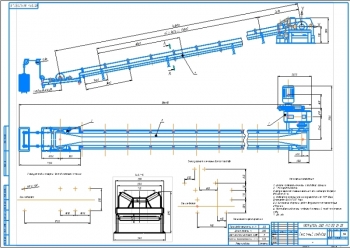

- Натяжное устройство в сборе А2:

Допустимый перекос осей отверстий корпусов подшипников не более 3°.

В узлы подшипников заложить смазку-литол-24.

Усилие затяжки болтов не более 25 Нм.

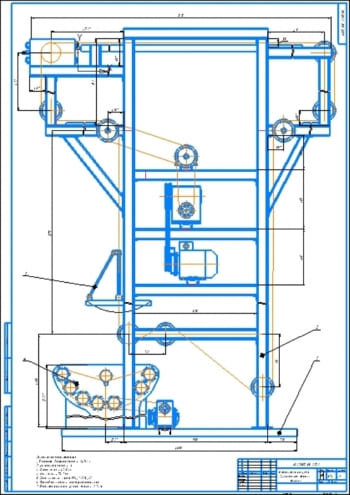

- Сборочный чертеж барабана приводного А2:

Болты установить с зазором не более 0,48 мм и законтрогаить гайкой.

Зазор по ширине шпонки и паза ступицы 0,05-0,1 мм.

Допустимый перекос осей рабочих поверхностей подшипников не более 2-3°.

- Вал приводного барабана А2:

HB240, HRC40, термообработка-нормализация.

Острые кромки притупить.

Неуказанные предельные отклонения Н14; h14; IT/2.

Неуказанные скругления 2 мм.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 страницах, где проектируется конструкция и отдельные узлы конвейера для наиболее эффективной транспортировки заданного груза.

Приведено техническое предложение. Разрабатываемый ленточный конвейер предназначен для транспортирования легких насыпных грузов. Выбрана резинотканевая конвейерная лента с тяговым каркасом из тканевых прокладок. Поскольку производительность и скорость транспортирования груза невысоки, то предложена одноприводная схема с одним двигателем

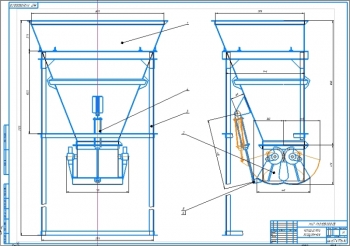

Для направления струи груза на ленту использован загрузочный лоток.

Для разрабатываемого ленточного конвейера применено грузовое натяжное устройство тележечного типа, а также разгрузочное устройство в виде концевого барабана.

Приведена трасса конвейера и исходные данные для проектирования:

- Транспортируемый груз – руда железная;

- Плотность – 3,2 т/м;

- Производительность – 360 т/ч;

- Длины участков - 25 м/18 м/80м;

- Угол наклона - 120;

- Условный угол обхвата барабана - 2100;

- Условия работы – тяжелые.

Выполнена проработка задания. У приводного и отклоняющего барабанов установлены отклоняющие барабаны, которые увеличивают угол обхвата ленты. На перегибе верхней ветви установлена трехроликовая опора с углом наклона боковых роликов 30°, у нижней – поворотный барабан. Приняты углы естественного откоса в покое и в движении - 40°/12°. Крупность частиц груза – 160-320 мм.

Проведен расчет ленточного конвейера. По ГОСТ 22644-77 выбрана ширина ленты 800 мм и проведена проверка по гранулометрическому составу. Принят диаметр роликов 159 мм и рассчитано расстояние между роликоопорами на загруженной и незагруженной ветвях конвейера – 2,4 м/ 0,6 м.

Выполнен расчет прочности ленты и определены размеры барабана:

|

№ |

Название |

Значение |

|

1 |

Общее сопротивление при установившемся движении ленты |

18507,78 |

|

2 |

Максимальное натяжение ленты |

34702,09 |

|

3 |

Число прокладок |

4 |

|

4 |

Диаметр приводного барабана |

800 мм |

|

5 |

Диаметр натяжного и отклоняющего барабанов |

630 мм |

|

6 |

Длина обечайки барабана |

950мм |

Для проведения тягового расчета конвейера схема трассы разбита на участки. Расчет ведется методом обхода по контуру, начиная с точки, где лента имеет наименьшее натяжение.

Проверено минимально допустимое натяжение ленты из обеспечения допустимой стрелы провеса ленты на грузовой и холостой ветвях – 9715,9/2190,8.

Выполнен кинематический расчет привода и выбор двигателя. По расчетной мощности - 13,52 кВт выбран двигатель 4А160М6У3 со следующими техническими характеристиками:

- Мощностью 15 кВт;

- Частота вращения – 975 мин-1.

Для соединения вала двигателя и быстроходного вала редуктора выбрана муфта МУВП №1 с тормозным шкивом, для тихоходного вала редуктора и вала барабана – муфта М3-5 ГОСТ 5006-75.

Посчитано передаточное число привода – 64,78, выбран редуктор 2Ц3-200Н.

Произведен расчет конвейера на пуск, проверка прочности ленты и расчет тормозного момента:

|

№ |

Название |

Значение |

|

1 |

Расчетный коэффициент сопротивления движению ленты при пуске конвейера |

0,056/0,042 |

|

2 |

Статическое сопротивление при пуске: рабочая/холостая ветвь |

26569/1142,26 |

|

3 |

Общее статическое сопротивление при пуске |

27711,26 |

|

4 |

Статический пусковой момент конвейера, приведенный к валу двигателя |

191,24 |

|

5 |

Время пуска ленточного конвейера |

4,33 с |

|

6 |

Максимальное натяжение ленты, которое может создать двигатель в период пуска |

47923,5 |

|

7 |

Фактический запас прочности ленты |

10,02 |

|

8 |

Допустимый запас прочности ленты |

7,64 |

|

9 |

Статический тормозной момент на валу двигателя, препятствующий обратному движению ленты под действием сил тяжести груза при выключении тока |

-0,48 |

|

10 |

Статический тормозной момент на валу двигателя для ограничения выбега ленты конвейера после выключения электродвигателя |

-58,62 |

Спроектированы узлы ленточного конвейера. Определены основные параметры натяжного устройства и размеры загрузочного лотка:

- Усилие натяжения ленты, создаваемое натяжным устройством при установившемся движении – 45670,27;

- Ход натяжного барабана – 3,45.

- Расстояние между бортами – 530 мм;

- Длина бортов – 2000 мм.

Выбран тип и определены основные параметры разгрузочного устройства.

В соответствии с траекториями движения частиц груза спроектировано очертание разгрузочного кожуха.

Проведен выбор типа и определены основные параметры устройства для очистки ленты. В качестве очистного устройства для рабочей поверхности ленты выбран одинарный скребок, установленный после разгрузочного барабана. Для очистки внутренней поверхности ленты применен двухсторонний скребок плужкового типа с выводом очищаемых частиц вне ленты конвейера.

Выполнен расчет конвейера на прочность с построением эпюр распределения нагрузок и проверкой прочности. В него входят:

- Расчет вала приводного барабана;

- Расчет шпоночных соединений;

- Расчет оси натяжного барабана;

- Выбор и расчет подшипников качения.

Определены основные параметры металлоконструкции конвейера – жесткие ставы, состоящие из стальных швеллеров. Для выбора параметров швеллеров построена расчетная схема распределенных нагрузок. В результате расчета выбран швеллер №12 из горячекатаной углеродистой стали 2.

В ходе проектирования ленточного конвейера была выбрана ширина ленты, рассчитаны роликоопоры, определены размеры барабана. Также выполнен тяговый расчет конвейера. Выбран двигатель 4А160М6У3 и составлен кинематический расчет привода. Произведен расчет конвейера на пуск, проверка прочности ленты и расчет тормозного момента. Спроектированы отдельные узлы конвейера. Проведены расчеты валов приводного и натяжного барабанов. Выбраны и рассчитаны на долговечность подшипники качения.

Спецификация – 7 листов

В программе: Компас 3D v, AutoCAD