Перечень чертежей:

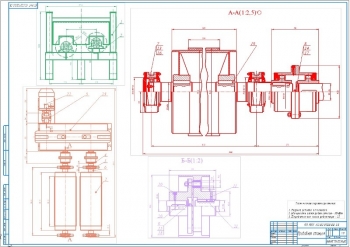

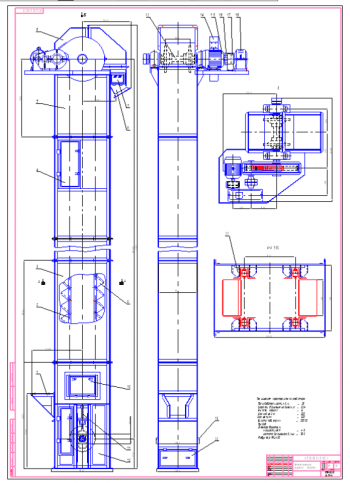

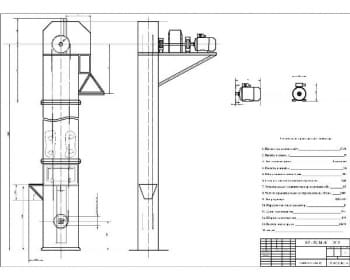

- Станция приводная в сборе А1 с позициями, с техническими характеристиками:

Производительность: 680 т/ч, 545 т/ч;

Лента:

- тип: 2РТЛО-1500;

- ширина: 1000 мм;

Скорость ленты: 2,5 м/с; 1,6 м/с;

Установленная мощность: 2х110 кВт;

Количество приводов: 2 шт.;

Диаметр приводного барабана: 630 мм.

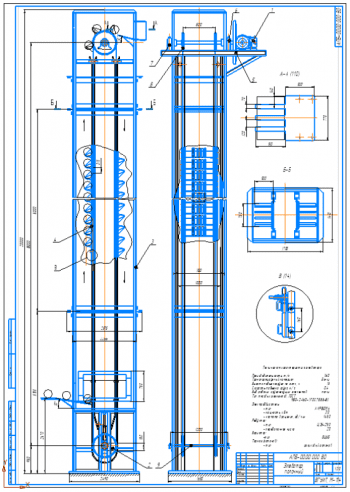

- Станция приводная сборочный чертеж А1 с техническими условиями:

Перекос валов не> 0°30 ';

Радиальное смещение <0,5 мм

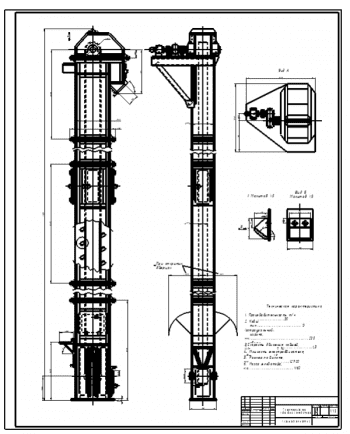

- Чертеж планетарной коробки скоростей в сборе А1 с позициями,

- с техническими условиями:

Необработанные поверхности красить внутренние - масляной краской; наружные - серой нитроэмалью.

В механизм после установки залить масло АКЗп-6 ГОСТ1862-65 в количестве 2 л.

- с техническими характеристиками:

Общее передаточное число i1 =1; i2 =1,56

Частота вращения входного вала: n = 1480 об/мин.

Частота вращения выходного вала: n = 1480 об/мин; n = 948 об/мин

Наибольший вращающий момент: Т =0.8957*10 Н*мм.

- с таблицей характеристики зацепления:

|

Параметр |

Обоз. |

колеса |

||

|

1 |

2 |

3 |

||

|

Число зубьев |

z |

77 |

17 |

43 |

|

Модуль |

m |

5,5 |

5,5 |

5,5 |

|

Угол наклона зубьевконвейе |

β |

0 |

0 |

0 |

|

Ширина колес расчетная |

b |

90 |

90 |

90 |

|

Точность по ГОСТ 1643-81 |

- |

7 |

7 |

7 |

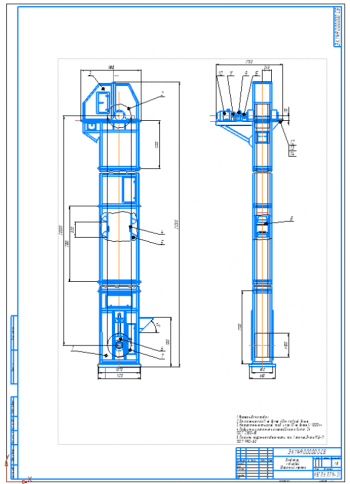

- Чертеж детали Вал А3 с техническими требованиями:

НВ 229...260

Радиусы скруглений 2 мм. mаx.

Неуказанные предельные отклонения размеров валов: -t, остальных -t/2 среднего класса точности по СТ СЭВ 302-76.

- Сателлит А3 с техническими условиями, таблицей:

Улучшение - закалка СВЧ НВ 269-302

Неуказанные фаски 2х45

Неуказанные радиусы скругления 2мм.

Неуказанные предельные отклонения размеров: отверстий H14, валов h14, остальных ±IT14/2.

|

Число зубьев |

z |

5,5 |

|

Модуль |

m |

17 |

|

Угол наклона зубьев |

β |

0 |

|

Коэффициент смещения |

ξ |

0 |

|

Точность по ГОСТ 1643-81 |

- |

7-В |

|

Исходный контур |

- |

ГОСТ 13755-94 |

Дополнительные материалы: прилагается пояснительная записка на 35 листах

Данный привод разработан на базе привода конвейера 2Л-100У, имеет две рабочие скорости. Габаритные размеры привода незначительно превышают базовые, механизм имеет минимальное число операций управления. Проект узла технологичен, имеет наименьшее число деталей, легко транспортируется, легко сопрягается с узлами соответствующего привода конвейера.

Исходные данные для расчета:

- Тип конвейера: 2Л100У

- Двигатель: ВАОК 450S-6

- Резинотросовая конвейерная лента: 2РТЛО-1500

Технические характеристики механизмов занесены в таблицу:

|

№ |

Наименование |

Значение |

|

1 |

Угол установки конвейера |

-3…+18° |

|

2 |

Скорости движения ленты |

2,5 м/с, 1,6м/с |

|

3 |

Максимальные производительности конвейера |

680 т/год, 545т/год |

|

4 |

Длина поставки |

700 м, 1500м |

|

5 |

Погонные массы вращающихся частей роликоопор на груженой и порожней ветвях соответственно |

20, 8кг/м, 8,9 кг/м |

|

6 |

Масса вращающихся частей роликоопор, при диаметре роликов 127мм |

25 кг, 21,5 кг |

|

7 |

Расстояние между роликоопорами: |

1,2, 2,4 м; |

|

8 |

Диаметр приводного барабана |

630 мм; |

|

9 |

Число приводных барабанов |

2 шт |

|

10 |

Суммарная мощность привода |

220 кВт |

|

11 |

Частота вращения вала двигателя |

1480 мин-1 |

|

12 |

Приемная способность ленты |

16,8 м3/мин |

|

13 |

Погонная масса ленты |

28 кг/м3 |

|

14 |

Разрывное усилие ленты |

1470000 Н |

|

15 |

Ширина ленты |

100 см |

|

16 |

Коэффициент сцепления ленты с приводным барабаном (огнестойкая обкладка, футерованный барабан) |

0,30 |

|

17 |

Угол обхвата приводных барабанов |

440° (7,7 рад) |

|

18 |

Тяговый фактор |

10,1. |

В пояснительной записке произведен инженерный анализ конвейера 2Л100У с подробным описанием и расчетами.

Общетехнический расчет конвейера 2Л100У

В ходе проведения работ выполнен тяговый расчет (произведена проверка ширины ленты, определено сопротивление движению, натяжение ленты и мощность привода), рассчитана зависимость длины конвейера от угла наклона и производительности, построен график.

|

№ |

Наименование |

Значение |

|

1 |

Длина конвейера |

508,86 м |

|

2 |

Угол наклона конвейера |

|

|

3 |

Ширина ленты |

0,91 м |

|

4 |

Тяговое усилие на приводе конвейера |

55330 Н |

|

5 |

Натяжение ленты |

60646 Н |

|

6 |

Мощность привода при скорости 2,5 м/с |

187,15 кВт |

|

7 |

Мощность привода при скорости 1,6 м/с |

119,77 кВт |

Анализ возможных вариантов двухскоростного привода

В результате проведенного сравнительного анализа механизмов (редуктор с переключением кулачковой муфты, коробка скоростей, планетарная коробка скоростей) была выбрана - Планетарная коробка скоростей (ПКС), к преимуществам которой можно отнести:

- Возможность применения типового редуктора

- Отсутствие ударов при переключении скоростей

- Снижение массы коробки в 1,5 - 3 раза

- Уменьшение габаритов в 4 - 8 раз

- Простота автоматизациии управления приводом машины

- Возможность остановки конвейера при работающем двигателе

Для обоснования правильности выбора привода произведены расчеты:

- Определение выходных данных

- Расчет количества зубьев колес

- Расчет зубчатых передач на прочность:

- Режим работы зубчатых колес на расчетную нагрузку

- Выбор марки стали для зубчатых колес

- Допустимые напряжения

- Проектный расчет передач

- Геометрический расчет передач ПКС

- Подбор подшипников и расчет осей сателлитов

- Проверочный расчет зацепления на прочность

Основные данные занесены в таблицу:

|

№ |

Наименование |

Значение |

|

1 |

Мощность на первой передаче |

106.772 кВт |

|

2 |

Мощность на водиле |

99.75 кВт |

|

3 |

Частота вращения корончатого колеса |

1480 мин-1 |

|

4 |

Частота вращения водила |

948 мин-1 |

|

5 |

Частота вращения солнечного колеса |

0 мин-1 |

|

6 |

Число зубьев солнечного колеса |

43 |

|

7 |

Число зубьев сателлита |

17 |

|

8 |

Число зубьев корончатого колеса |

77 |

|

9 |

Суммарное машинное время работы зубчатых колес |

22075ч |

|

10 |

Суммарная наработка |

циклов |

|

11 |

Допустимое контактное напряжение |

889,2 МПа |

|

12 |

Допустимое напряжение изгиба |

192 МПа |

|

13 |

Модуль зацепления по ГОСТ 9560-66 |

5,5 мм |

|

14 |

Фактическое значение круговой скорости |

32,8 м/с |

По результатам проведенного расчета перечислены характеристики составных частей привода, определяемые подбором:

- Материал зубчатых колес ПКС- сталь марки 40ХН ГОСТ 1050-74

- Принята седьмая степень точности передач ПКС (согласно значений круговой скорости)

Расчет фрикционной муфты

Для блокировки основных цепей ПКС принимаем: многодисковую муфту сухого трения с стальными дисками и асбестовой обшивкой.

Схема многодисковой муфты

Диски трения сжимаются усилием Р, создаваемое пружинами, и момент трения, возникающий между ними обеспечивает связь ведущих деталей с ведомыми.

Произведен анализ фрикционной муфты выполнены расчеты:

- Расчет количества дисков

- Расчет нажимной пружины

По результатам расчета выбран материал для изготовления нажимной пружины -углеродистая пружинная проволока ΙΙ класса по ГОСТ 9389-75/

Результаты расчета занесены в таблицу:

|

№ |

Наименование |

Значение |

|

1 |

Наружный радиус диска |

170 |

|

2 |

Внутренний радиус диска |

90 |

|

3 |

Рабочая ширина дисков |

80 |

|

4 |

Расчетный момент муфты |

Н*мм |

|

5 |

Количество пар поверхностей трения |

2 шт. |

|

6 |

Усилие на пружине при выключенной муфте |

18184 Н |

|

7 |

Диаметр проволоки |

6,4 мм |

Выбор и расчет тормозного устройства

Для блокировки солнечной шестерни ПКС (совершения редукторного режима работы ПКС) приняты колодочные тормоза с длинноходным электромагнитом и замыканием массой груза, с техническими характеристиками:

|

№ |

Наименование |

Значение |

|

1 |

Ширина колодки |

170 |

|

2 |

Угол обхвата колодкой тормозного шкива |

90 |

|

3 |

Материал накладки тормозной колодки |

Лента тормозная асбестовая Б6х250 ГОСТ 1198-78 |

|

4 |

Диаметр шкива |

500мм |

Произведен расчет тормозного устройства:

|

№ |

Наименование |

Значение |

|

1 |

Сила давления на тормозные колодки |

9137,5 Н |

|

2 |

Усилие сжатия тормоза |

4208 Н |

|

3 |

Масса закрывающего груза |

317,7 Н |

|

4 |

Необходимое усилие электромагнита |

467,9 Н |

|

5 |

Передаточное отношение рычажной системы |

28,57 |

|

6 |

Необходимый ход якоря |

75,43 мм |

По результатам расчета для привода тормоза принят электромагнит типа КМТ-7А, с техническими характеристиками:

- Тяговое усилие - 1400 Н;

- Масса якоря – 520 Н;

- Максимальный ход якоря - 80 мм.

Расчет валов на статическую прочность

В ходе проведения работ был выполнена:

- Проектный расчет валов

- Выбор муфты

- для соединения вала водила с валом двигателя выбрана зубчатая муфта ВSD-90 ГОСТ 5006-55

- Для соединения корончатого колеса с валом редуктора принята ступица,

аналогичная по конструкции МУФП ГОСТ 21424-75

- Расчет механизма включения фрикционной муфты (для привода механизма включения принят электромагнит КМП-6 с тяговым усилием 1000 Н)

- Компоновка ПКС (с расчетом геометрических характеристик корпуса)

- Проверочный расчет валов:

Для планетарной передачи осевые и радиальные нагрузки равны нолю, поэтому выполнен проверочный расчет вала по изгибающему моменту, в результате проведенных расчетов:

- выбран материал вала - сталь марки 30ХГТ ГОСТ 4543-71.

- определено, что принятое при проектном расчете значение диаметра вала - 100 мм, соответствует требованиям.

Выбор и расчет подшипников

Учитывая то, что на вал действует только радиальные нагрузки, принят шариковый однорядный подшипник 220 c техническими характеристиками:

- внутренний диаметр - 100 мм;

- внешний диаметр - 180 мм;

- ширина подшипника - 34 мм;

- динамическая грузоподъемность - 124 кН.

В результате проведенных расчетов определена долговечность подшипника, которая составила – 54312 ч, что больше расчетной продолжительности работы конвейера.

Выбор смазки

Для смазки зубчатых передач и подшипников сателлитов, в соответствии с частотой вращения выходного вала ПКС и его диаметра выбрано масло АКЗп-6 ГОСТ 1862-65.

Характеристика масла:

- вязкость, не менее 6ССГ;

- примесей, не более 0,03

- температура застывания, = -40˚с.

- Минимальный, расчетный уровень масла 38 мм.

В результате проделанной работы произведен анализ конструкторских решений многоскоростных приводов, спроектирован двухскоростной привод для конвейера 2Л100У, cделан выбор оптимального способа регулировки скорости ленты: планетарная коробка скоростей.

Получены значения крутящих моментов, действующих на зубчатые колеса и валы коробки передач. Рассчитаны геометрические размеры зубчатых колес и валов. Определены значения запасов мощности валов. Выбраны подшипники и найдены значения их долговечности. Разработана конструкция коробки передач и общий вид приводной станции. Разработан способ смазки, описан механизм управления и правила эксплуатации.

Спецификация – 9 листов