Перечень чертежей:

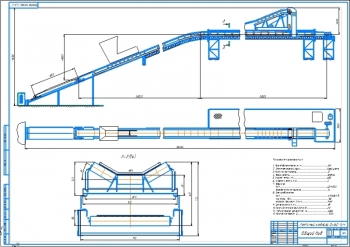

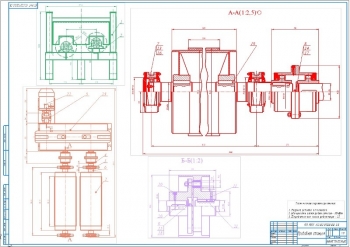

- Сборочный чертеж устройства загрузки браковочного станка общего вида А1 с позициями, с техническими характеристиками:

Скорость движения люлек 0,12м/с

Количество люлек 16

Длина люлек 1548 мм

Шаг люлек 762 мм

Тяговый орган цепь ПР-19,05-3180

Привод рольганга электромеханический

Скорость размотки рулонов ткани 0,2м/с.

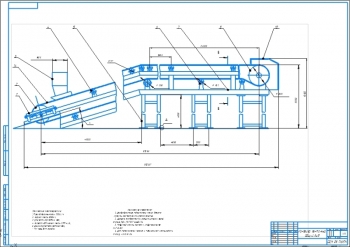

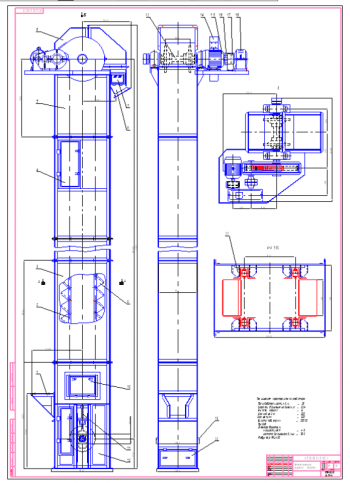

- Сборочный чертеж натяжной станции А1:

Приведены размеры для справок.

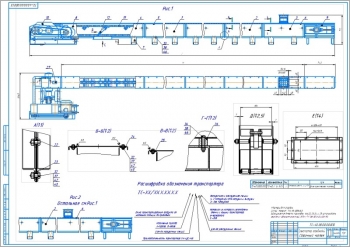

- Чертежи сборок А1 с габаритными размерами:

- червячный редуктор,

- узел приводной звездочки.

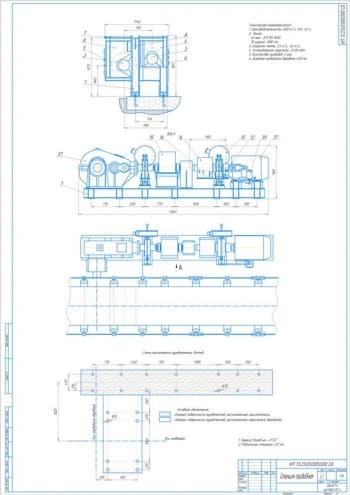

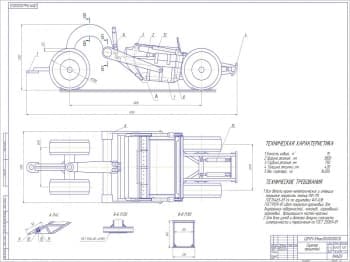

- Люлька в сборе А1 с техническими требованиями:

Неуказанная сварка по ГОСТ 5264-69.

Сварные швы зачистить.

Сварки деталей производить по шаблону-кондуктору, выдержав угол 15°.

Пять распорок приварить после крепления декопира.

Рычаг и толкатель перемещаются в параллельных плоскостях.

Дополнительные материалы: прилагаются на 90 страницах

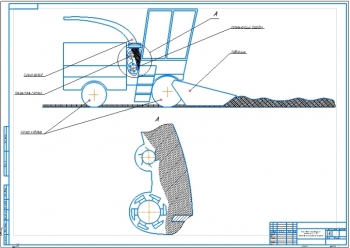

В данном проекте спроектировано устройство для загрузки браковочного станка. Проведен обзор литературы и патентов по люлечным конвейерам. В ходе обзора выбран конвейер, где люльки крепятся к цепям шарнирно через стяжки.

Устройство предназначено для подачи и хранения в люльках конвейера рулонов ткани со склада предприятия, их последовательной подачи и загрузки рольганга, для размотки ткани в процессе ее разбраковки. Размотка ткани в рольгангах производиться синхронно с разбраковкой.

Технические характеристики приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Подвеска люлек к тяговому органу |

шарнирная |

|

2 |

Разгрузка люльки в рольганг |

методом наклона, автоматическая |

|

3 |

Скорость движения люлек |

0,12 м/с |

|

4 |

Количество люлек |

16 |

|

5 |

Ширина укладываемого материала |

1548 мм |

|

6 |

Привод люлечного конвейера: · электродвигатель · мощность · частота вращения · исполнение |

электромеханический с электротормозом 4А80АУ3 1,1 кВт 1440 об/мин М100 |

|

7 |

Тяговый орган люлек |

цепь ПР-19,05 -3180 ГОСТ 13578-84 |

|

8 |

Приводные цепи |

цепь ПР-15,875 -2270-1 ГОСТ 13578-84 |

|

9 |

Натяжное устройство тяговой цепи |

винтовое |

|

10 |

Привод люлечного конвейера; · электродвигатель · мощность · частота вращения · редуктор |

электромеханический реверсивный 4АА63В4У3 0,37 кВт 1410 об/мин червячный i=30 |

|

11 |

Скорость размотки рулона ткани |

0,2 м/с |

|

12 |

Приводная цепь роликов рольганга |

Цепь ПР-12,7-900-2 ГОСТ 13578-84 |

|

13 |

Управление устройством |

кнопочное |

Спроектирована кинематическая схема и конструкция устройства. Данное устройство состоит из люлечного конвейера и приводного рольганга.

Основные узлы конвейера:

- Каркас

- Узел приводной звездочки

- Цепь с подвесками

- Натяжное устройство

- Транспортировочные люльки.

Рольганг состоит из: каркаса, привода, приводных роликов, натяжного механизма и устройства запуска привода рольганга.

Каркасы конвейера и рольганга выполнены из швеллеров №8 ГОТС 8240-78.

Проведен расчет производительности устройства 28,3 т/час.

Для проведения расчета тягового усилия выполнена расчетная схема, где трасса разбита по участкам. Для каждого участка выполнен расчет тягового усилия. Определено окружное усилие на приводной звездочке 772 Н. По расчетам частоты вращения и мощности выбран электродвигатель 4А80В8У3.

Выполнен кинематический и динамический расчеты привода. В ходе расчетов определены передаточные числа, частоты вращения, мощности и крутящие моменты на валах.

Проведены расчеты следующих передач:

- клиноременной передачи;

- червяной передачи;

- цепной передачи привода;

- цепной передачи приводной звездочки.

В ходе расчетов были определены основные параметры передач, выбран тип цепи ПР-15,875-2270-1 для цепных передач, проверено условие прочности по изгибающим напряжениям для червячной передачи.

Выполнено описание конструкции детали «Кронштейн», являющейся одной из корпусных деталей люльки. Материал – сталь 45 ГОСТ1050-88. Метод изготовления детали – литье. Проведен размерный анализ.

Разработан маршрут обработки детали. Выбраны базы и приведены схемы базирования нескольких операций. Проведен размерный анализ технологического процесса по оси М с помощью размерной схемы. Составлены и решены уравнения размерных цепей при использовании данных с технологических граф. Определены минимальные припуски, снимаемые при обработке.

Проведены расчеты режимов резания для окончательной обработки поверхности по справочным материалам и составлены операционные карты.

Выполнен технико-экономический расчет. В ходе проведения расчетов определено что экономический эффект от внедрения люлек с механизмом поворотной кулисы составляет - 97289 руб.

Приведена охрана труда и промышленная экология. Описана характеристики устройства: общая; вредных, опасных и токсичных веществ; производственного шума; опасности поражения персонала электрическим током; опасностей при работе изделия на холостом ходу и при обработке деталей.

Приведены таблицы метеорологическихх условий на участке; искусственного освещения на участке; пожарная безопасность и молниезащита; компенсация профессиональных вредностей.

В ходе проведения работ были рассмотрены варианты конструктивного исполнения люлечных конвейеров, конструкции люлек, тяговых элементов. Разработана плоская кинематическая схема, спроектированы конструкция люльки, конвейера и рольганга. Проведены расчеты тяговых усилий, всех приводов конвейера. Составлен технологический процесс изготовления детали, входящей в конструкцию люльки, проведены расчеты уравнений размерных цепей, режимов резания, составлены операционные карты и операционные эскизы. Определен экономический эффект от внедрения спроектированной установки на производство.

Выявлено соответствие проектной установки требованиям охраны труда и промышленной экологии.

В программе: Компас 3D v, AutoCAD

Последние просмотренные материалы