Перечень чертежей:

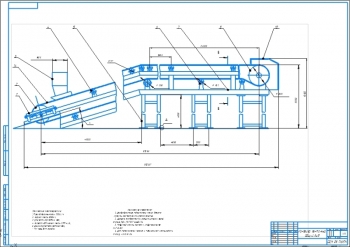

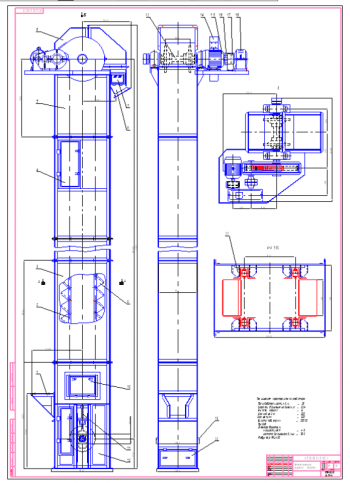

- Общий вид ленточного конвейера для транспортировки бурого угля А1 с техническими характеристиками:

Производительность 160 т/ч

Транспортируемый груз бурый уголь

Угол наклона трассы 22°

Режим работы средний

Диаметр ролика 89 мм

Угол наклона боковых роликов 30°

Ход натяжного устройства 4500 мм

Усилие натяжения 3000 Н

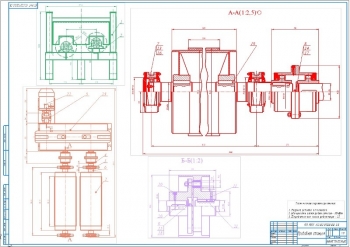

- Чертеж сборочный приводной станции А1:

Ширина ленты 650 мм

Скорость ленты 2 м/с

Редуктор:

- тип Ц2У-200

- передаточное отношение 16

Электродвигатель:

- тип 4А160М4У3

- мощность 18,5 кВт

- частота вращения 1465 1/мин

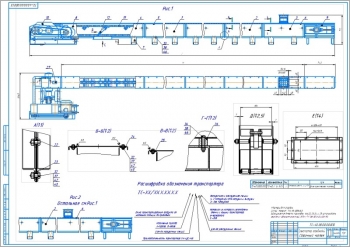

- Тележка сбрасывающая грузовая в сборе А1:

Ширина колеи 1032 мм;

Скорость передвижения 0.3 м/c.

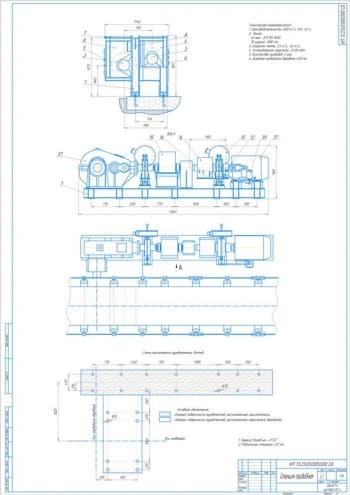

- Сборочный чертеж натяжной станции А1 с усилием натяжения 3000 Н.

Дополнительные материалы: прилагаются на 23 страницах

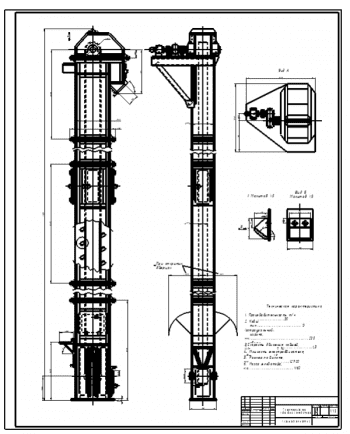

В данном проекте рассмотрен ленточный конвейер, предназначенный для транспортировки бурого угля.

Выполнен тяговый расчет конвейера.

Приведены исходные данные для расчета:

- Транспортируемый груз бурый уголь - 160 т/ч;

- Длина первой секции - 100 м;

- Длина второй секции - 50 м;

- Длина конвейера - 150 м;

- Высота транспортировки - 40 м.

Выбраны:

- Режим работы – средний (отапливаемое помещение, небольшое количество абразивной пыли, временами влажный воздух, средняя освещенность и доступность для обслуживания);

- Разгрузка – промежуточная;

- Загрузка – через загрузочную воронку.

Исходные данные для проектирования:

|

№ |

Наименование |

Значение |

|

1 |

Крупность частиц бурого угля |

60-160 |

|

2 |

Насыпная плотность |

0,69 т/м3 |

|

3 |

Угол естественного откоса |

370 |

|

4 |

Угол наклона трассы |

21,80 |

|

5 |

Угол наклона боковых роликов трехроликовой опоры |

300 |

Рассчитана ширина и скорость ленты, расчетные значения скорректированы по нормальному ряду:

- Ширина ленты – 650 мм;

- Скорость движения – 2 м/с.

Дополнительно рассчитан коэффициент заполняемости ленты - 0,81.

Определены параметры роликовых опор:

- Шаг расстановки роликовых опор для верхней/ нижней ветви – 1,4м/2,8м;

- Для центрирования хода ленты применены центрирующие роликоопоры, установленные через 20-25 м;

- Диаметр роликов опор – 89 мм (назначен при условии исключения резонансных явлений)

- Масса вращающихся частей трехроликовой опоры – 9,901 кг.

Выполнен расчет распределительных масс, по результатам расчета выбрана лента резинотканевая марки ТК-100 (с пределом прочности , толщина ленты – 9,2 мм.

Определены местные силы сопротивления движения ленты с учетом коэффициентов:

- Коэффициент сопротивления на выпуклом и вогнутом участках – 0,0095;

- Сила сопротивления в пункте загрузки – 86,856 Н

Из-за большой протяженности трассы конвейера сила сопротивления очистительного устройства не учитывается.

Определены точки с наибольшим и наименьшим натяжение, построена расчетная схема и рассчитано необходимое количество подкладок – 2 шт.

Дополнительно рассчитан:

- Фактический запас прочности ленты – 10,32 (увеличенный запас прочности ленты повышает срок ее службы);

- Тяговое усилие – 8400 Н;

- Тяговый коэффициент – 2,605;

- Угол обхвата барабана - ;

- Необходимая мощность двигателя – 20 кВт.

Выполнен расчет приводной станции. По результатам расчета выбран двигатель с ближайшей меньшей мощностью - трехфазный асинхронный короткозамкнутый 4A160M4У3, исполнение IM1081 (для крепления двигателя на раме).

Технические характеристики двигателя:

- Cинхронная частота вращения 1500 мин-1;

- Мощность - 18,5 кВт;

- Частота вращения - 1465 мин-1;

- Момент инерции ротора -

Определена длина и диаметр приводного барабана.

Диаметр приводного барабана выбран в зависимости от числа прокладок по условию обеспечения срока службы ленты, испытывающей на барабане значительные изгибные напряжения:

- Диаметр барабана – 400 мм;

- Длина барабана – 750 мм.

Произведен расчет и выбор редуктора. Выбран двухступенчатый цилиндрический горизонтальный редуктор Ц2У-200 с номинальным передаточным отношением - 16.

Рассчитаны пусковые характеристики конвейера:

- Ускорение при пуске конвейера –

- Номинальный момент на валу двигателя –

- Максимальный момент на валу двигателя –

- Фактическое время пуска -12,78 с.

Определены параметры торможения конвейера:

- Время торможения – 14,365 с;

- Фактическое замедление при торможении - .

Рассчитано натяжное устройство:

- Усилие, создаваемое натяжным устройством - ;

- Ход натяжного барабана – 4,5 м.

Выполнен расчет подшипников роликоопор. По результатам расчета выбраны шариковые радиальные однорядные подшипники 60203 (серии 60000 с одной защитной шайбой) и 80203 (серии 80000 с двумя защитными шайбами) по ГОСТ 7242-81.

Представлено описание и расчет разгрузочного устройства.

Для разгрузки используется двухбарабанная сбрасывающая тележка, перемещающаяся вдоль конвейера от собственного привода. Сбрасывающая тележка создает благоприятные условия работы ленты по сравнению с плужковым сбрасывателем. В ходе расчетов определены:

- Масса тележки – 3700 кг;

- Скорость тележки 0,3 м/с.

Приведено описание работы центрирующей роликоопоры.

Принцип действия заключается в том, что сместившаяся в сторону лента поворачивает всю опору вокруг вертикальной оси в направление вектора скорости ленты со стороны ее смещения на некоторый угол. При этом лента возвращается к середине конвейера из-за несовпадения векторов скорости ленты и окружной скорости роликов в точках контакта.

Выполнено описание загрузочного устройства.

Загрузочные устройства применяются для подачи груза на движущуюся ленту. Т.к. уголь – насыпной груз – он подается на конвейер при помощи загрузочной воронки и направляющего лотка. Для обеспечения высокого срока службы ленты и роликоопор высота падения груза из воронки на ленту должна быть минимально возможной, а скорость и направление подачи груза должны быть близки к скорости и направлению движения загруженной ленты. Для предохранения передней стенки от износа выполняют ее защиту с помощью футеровки гребенчатой износостойкой лентой.

Расчетные размеры лотка:

Длина – 0.8 м;

Высота – 0,26 м;

Ширина по участкам – 0,325/0,39 м.

В данном проекте разработан ленточный конвейер, предназначенные для транспортирования бурого угля в условиях котельной или ТЕС. Проведен расчет тяговых характеристик конвейера и приводной станции, определены параметры загрузочного и разгрузочного устройства, по результатам расчета выбрано навесное оборудование, удовлетворяющее условиям работы конвейера.

В программе: Компас 3D v, AutoCAD