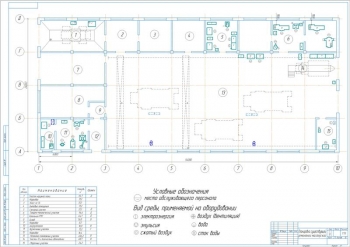

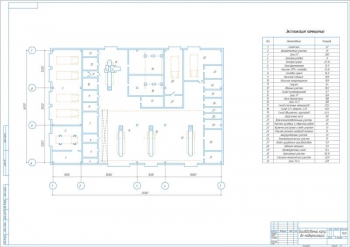

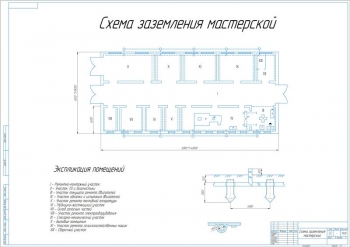

- Чертеж производственный корпус до реконструкции А1 с экспликацией помещений.

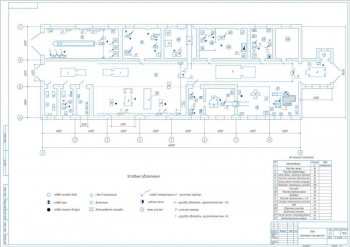

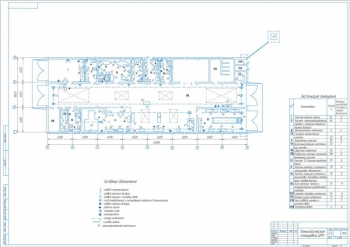

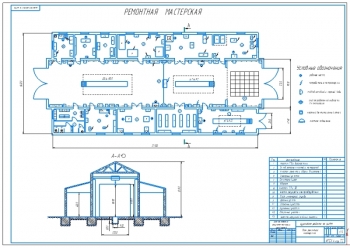

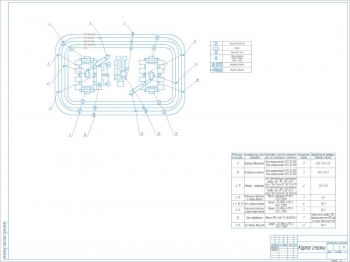

- Планировочный чертеж производственного корпуса после реконструкции А1.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 14 страницах, где приведено описание организации технического обслуживания и ремонта.

Техническое обслуживание – совокупность работ особого назначения, которые в свою очередь делятся на операции, которые выполняются в определенной технологической последовательности.

Перечислены виды работ:

- Уборочно-моечные включают в себя уборку кабины водителя, салона автобуса, протирку стекол и наружную мойку шасси и кузова;

- Контрольно-диагностические – проводится проверка техсостояиния механизмов, органов, систем и приборов без разборки;

- Регулировочные – выполняются регулировочные операции по восстановлению работоспособности до уровня, требуемого в техусловиях или в правилах эксплуатации;

- Крепежные – проверяется состояние резьбовых соединений, протягиваются с необходимым моментом, устанавливаются новый крепеж взамен утерянного;

- Смазочно-очистительные – смазка подшипников и стартерных соединений трансмиссии, рулевого управления, ходовой части, замена и пополнение масла, смена фильтров, заправка автомобиля спецжидкостями;

- Заправочные – машину заправляют охлаждающей жидкостью и топливом.

Структура управления производством показывает связи каждой системы и звена, степен интеграции и специализации функции управления. К критериям рациональной структуры относят гибкость, оптимальность, экономичность, надежность и оперативность.

Функции управления реализуются людьми, группирующимися по звеньям и ступеням управления.

Контроль качества ТО и Р осуществляется на контрольно-техническом пункте приема дежурным механиком. Он проводит наружный осмотр и проверяет заявки. Также контроль качества выполнения работ проводит мастер ОТК на постах зоны ремонта.

Для решения задачи рационального использования ремонтно-обслуживающей базы необходимо постоянно внедрять новые технологические процессы, оборудование, снижать трудовые и материальные ресурсы, повышать производительность труда. Эффективность производства зависит от степени рационального использования материалов, оборудования и уровня организации труда.

Приведена структура технологического процесса ремонта. При подготовке машины к ремонту с нее снимается и сдается на склад приборы и узлы системы питания, прорезиненные, полотняные, резиновые детали и электрооборудование. Сливается топливо, масло, тормозная и охлаждающая жидкости. Потом промывают системы смазки, охлаждения и картеры, а саму машину очищают от грязи и проводят наружную мойку под давлением 1 МПа.

Обязательно проводится осмотр машины для оценки ее состояния, установления вида ремонта и его объема.

Также выполняется диагностирование для обеспечения проведения ремонта в соответствии с фактическим техническим состоянием машины. Приведена таблица основных средств диагностирования элементов и основных агрегатов машин.

В период эксплуатации машин проводится ресурсное диагностирование по результатам которого, определяетсяостаточный ресурс составных частей. Это диагностирование включает в себя проверку состояния:

- Цилиндропоршневой группы;

- Трансмиссии;

- Кривошипно-шатунной группы.

Все технологические операции, которые связанны с ремонтом машин и их агрегатами, и восстановлением деталей, проводятся на рабочих местах. Эти места оснащены необходимым оборудованием, инструментом и приспособлениями.

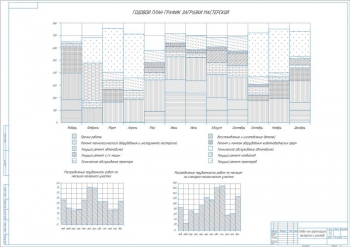

План-график ремонта составляют на основании объема работ.

Машины, ожидающие ремонта, хранят в соответствии с требованиями по кратковременному хранению машин. Когда срок ожидания более 2 месяцев, то машины ставят на длительное хранение.

Перечислены мероприятия по охране окружающей среды и приведен расчет очистных сооружений для очистки сточных вод от нефтепродуктов и вредных частиц. Из расчета 7 кг грязи и 2 кг нефтепродуктов с одного автомобиля, проводится данный расчет. Очистка отстойника проходит раз в семь дней.

Определена масса грязи при 113 мойках – 791 кг. Объем шлака при этом составил – 1,84 м3. Рассчитана масса масла – 452 кг и объем масляного бака – 0,75 м3.

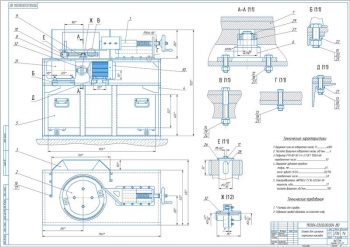

Показана схема горизонтального грязеотстойника, маслоуловителя и зернистого фильтра. Приведено описание их работы.

В ходе выполнения работы были описаны виды работ технического обслуживания и ремонта, структура производства и функции управления.

Также рассмотрен контроль качества ТО и Р технологического комплекса. Расписан порядок ремонтных работ. Приведена таблица средств диагностирования.

Перечислены мероприятия по охране окружающей среды, рассчитано очистное сооружение для очистки сточных вод от нефтепродуктов и вредных частиц.

Показана схема горизонтального грязеотстойника, маслоуловителя и зернистого фильтра с описанием их работы.

Спецификация – 4 листа

В программе: Компас 3D v