- Чертеж винта А3:

HB 248-302.

- Рабочий чертеж зубчатого колеса А3:

Модуль 2,5

Число зубьев 114

Угол наклона 0

Нормальный исходный контур ГОСТ 13755-81

Коэффициент смещения 0

Степень точности 9-С ГОСТ 1643-81

Делительный диаметр 285

- Технологическая карта процесса срезания тормозных накладок А1 с картой эскизов и перечнем операций.

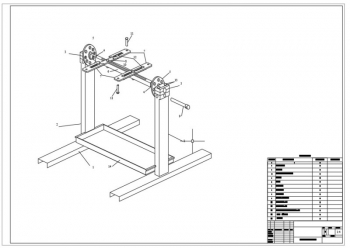

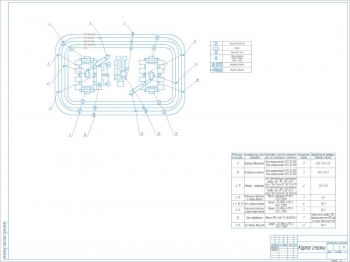

- Общий вид станка для срезания тормозных накладок А1:

Окружная сила на поворотной плите 4000 Н

Частота вращения поворотной плиты 4 об/мин

Редуктор РЧУ-80-50-3-4-2 ГОСТ 13563-68:

- передаточное число 50

Открытая зубчатая передача:

- модуль 2,5

- число зубьев z1/z2 30/114

- передаточное число 3,8

Электродвигатель АИР90L2 ТУ 16-525.564-84:

- мощность 1,1 кВт

- частота вращения 750 об/мин

Собранный привод обкатать на холостом ходу.

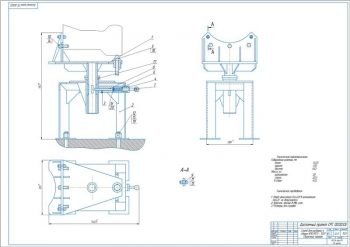

- Чертеж нажимного приспособления в сборе А1:

После сборки движение ползуна должно быть легким, плавным от усилия руки.

Винт должен вращаться без заеданий в направляющей.

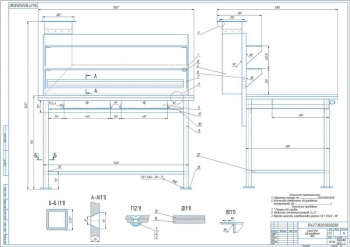

- Сборочный чертеж рамы А1:

Сварка в среде защитных газов. Выполнить проволокой Св-08Г2С ГОСТ 2246-70.

Сварные швы по ГОСТ 14771-76.

Допускается электродуговая сварка. Электрод УОНИИ-13/55 ГОСТ 9466-75. Сварные швы по ГОСТ 5264-80.

Допускается подгонка деталей по месту в передлах указанных отклонений.

В местах приварки деталей стыковым швом С2 снять усилие. У стыковых швов, выполняемых внутри рамы, допускается обработку не производить.

- Таблица обзора существующих конструкций А1 с описанием технических характеристик и назначения.

- Рабочий чертеж ступицы А3.

- Чертеж шестерни А3:

Модуль 2,5

Число зубьев 30

Угол наклона 0

Нормальный исходный контур ГОСТ 13755-81

Коэффициент смещения 0

Степень точности 9-С ГОСТ 1643-81

Делительный диаметр 75

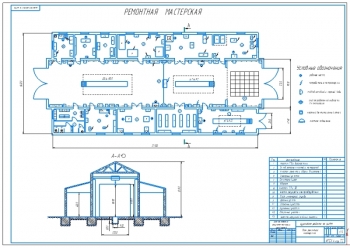

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 страницах, где ведется разработка станка для срезания фрикционных накладок тормозных колодок грузовых автомобилей.

Тормозная система предназначена для быстрой остановки, снижения скорости и для удержания автомобиля на месте при стоянке.

Грузовой автомобиль оборудован рабочей и стояночной тормозными системами. Каждая система состоит из тормозных механизмов и тормозных приводов. Тормозной механизм в свою очередь может быть барабанным, колесным, дисковым и трансмиссионным. Перечислен состав барабанного тормозного механизма и его неисправности.

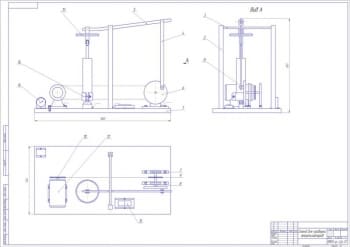

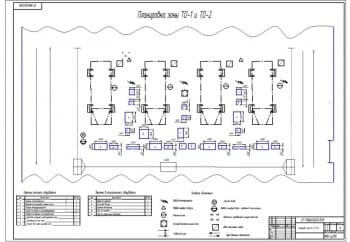

Ремонт тормозных колодок барабанных тормозов заключается в замене изношенных фрикционных накладок тормозных колодок. Приведены рисунки схемы устройства, поворотной плиты и нажимного приспособления. Описан порядок ремонта:

- С помощью станка снимается старая фрикционная накладка. Работа происходит следующим образом.: тормозную колодку устанавливают на пальцы поворотной плиты и подается нож к основанию срезаемой накладки. При включении электродвигателя диск поворотной плиты начинает вращаться и нож снимает фрикционные накладки, которые попадают в бункер;

- Установка новой фрикционной накладки. Колодка очищается напильником от грязи, внутреннюю поверхность новой накладки делают шероховатой. Наружная поверхность колодки тщательно обезжиривается и на нее наносится тонкий слой клея. Также клей наносится на внутреннюю поверхность накладки. Детали прижимаются друг к другу при определенных условиях. Готовую колодку снимают и шлифуют наружную поверхность накладки.

Проанализированы существующие конструкции станков:

- Станок для клепки и срезания тормозных накладок автомобиля БЕЛАЗ. Не подходит, т.к. данный вид автомобилей не используется в сельском хозяйстве;

- Стенд Р-174 для срезания тормозных накладок автомобилей ГАЗ, КАМАЗ, ИЛАЗ, ЗИЛ подходит по техническим характеристикам, но не рентабелен;

- Станок с вертикальным расположением поворотной плиты и срезающего устройства слишком сложен в плане механической части привода. Поэтому его ремонт требует больших затрат.

Проектируемый станок возможно изготовить силами предприятия ЦРМ хозяйства. Принцип работы аналогичен станку Р-174.

Спроектирована приводная станция нового станка. Сначала определяется усилие среза – 4000 Н. Затем подбирается электродвигатель. Для этого рассчитывается мощность на валу поворотной плиты – 0,32 кВт и требуемая мощность электродвигателя – 0,76 кВт. В результате подобран электродвигатель АИР90LA ТУ 16-525.564-84 мощностью 1,1 кВт и частотой вращения – 750 мин-1.

В схеме станка присутствует червячный редуктор. Выбран редуктор Ч-80 с передаточным числом 50. Определены следующие данные:

- Вращающий момент на валу электродвигателя – 10,5 Нм;

- Вращающий момент на колесе редуктора – 250 Нм;

- Частота вращения диска – 750 Нм.

Выполнен расчет зубчатой передачи. Результаты приведены в таблице:

|

№ |

Название |

Значение |

|

1 |

Допускаемые контактные напряжения |

899,1 МПа |

|

2 |

Допускаемые напряжения изгиба |

451,6 МПа |

|

3 |

Окружная скорость |

0,08 м/с |

|

4 |

Межосевое расстояние |

180 мм |

|

5 |

Ширина колеса |

36 мм |

|

6 |

Модуль |

2,5 |

|

7 |

Суммарное число зубьев |

144 |

|

8 |

Делительный диаметр шестерни |

75 мм |

|

9 |

Диаметр вершин |

80 мм |

|

10 |

Диаметр впадин |

68,7 мм |

|

11 |

Расчетные контактные напряжения |

896,6 МПа |

|

12 |

Окружная сила |

6666,7 Н |

|

13 |

Радиальная сила |

2427 Н |

|

14 |

Напряжение изгиба в зубьях шестерни |

444,7 МПа |

Выбрана упругая втулочно-пальцевая муфта 16-24-1-25-4-Х2 ГОСТ 21424-93. Рассчитано шпоночное соединение выходного вала редуктора и ведущей шестерни привода поворотной плиты. Принята шпонка 12-8-30 ГОСТ 23360-78. Данную шпонку проверяют на смятие – 115, МПа и на срез – 65,1 МПа.

Пружину изготавливают из углеродистой пружинной проволоки, закаленной в масле. Найдены диаметр проволоки пружины – 7,1 мм, средний диаметр пружины – 28,4 мм и наружный диаметр пружины – 35,5 мм. По этим данным подобрана пружина 2 класса, 3-го разряда №181. Высчитано полное количество витков – 12 и рабочее – 9,4. Высота пружины в свободном состоянии составила 152 мм.

Нож и другие стандартные берутся с аналогичных станков.

Описана техника безопасности при работе на стенде для срезания фрикционных накладок. Проведена экологическая экспертиза в результате которой сделан вывод, что при соблюдении требований, разработанная конструкция не оказывает вредного влияния на природную среду.

Проведен расчет экономической эффективности проекта. Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Себестоимость станка |

23448 руб. |

|

2 |

Изменение производительности труда |

1,65 |

|

3 |

Снижение трудоемкости |

1,66 |

|

4 |

Капитальные вложения |

23448 руб. |

|

5 |

Годовой экономический эффект |

31200 руб. |

|

6 |

Срок окупаемости |

0,75 года |

В ходе проведения работ была рассмотрена тормозная система, его предназначение и виды. Описана технология ремонта тормозных колодок на разрабатываемом стенде.

Проанализированы существующие конструкции стендов.

Выполнен расчет усилия среза, подобран электродвигатель АИР90LA ТУ 16-525.564-84 мощностью 1,1 кВт и червячный редуктор Ч-80. Рассчитана зубчатая передача, шпоночное соединение и пружина. Выбрана упругая втулочно-пальцевая муфта.

Описаны требования техники безопасности при работе на стенде и проведена экологическая экспертиза.

Рассчитана экономическая эффективность проекта – 31200 руб. и срок окупаемости разработки – 0,75 года.

Спецификация – 5 листов

В программе: Компас 3D v