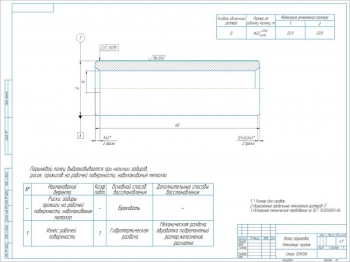

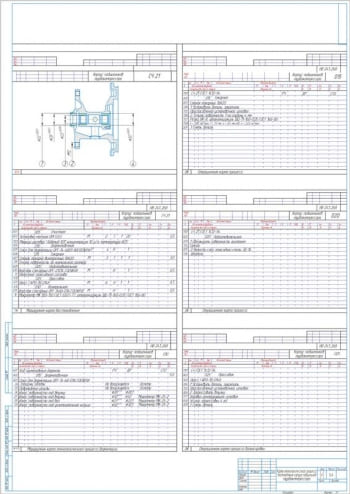

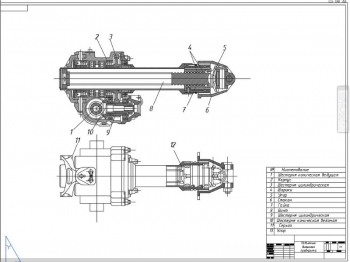

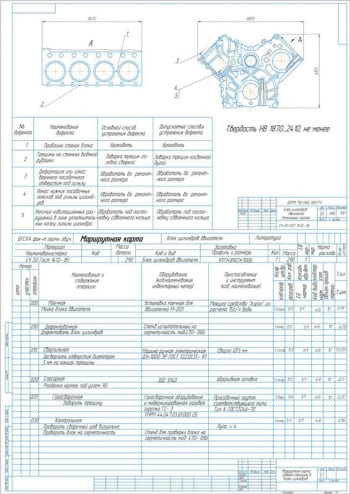

- Ремонтный чертёж вала вакуумного насоса А1 с габаритными размерами, массой, материалом для изготовления, выносными элементами, схемой базирования при токарной, резьбонарезной обработке и наплавке, техническими требованиями: НВ 223-262, неуказанные предельные отклонения размеров h

Технологический маршрут: токарная, наплавочная, токарная, фрезерная, круглошлифовальная, резьбонарезная, контрольная.

Дефекты и способы устранения:

- Износ шпоночного паза по ширине до размера 8,07 мм – заплавить, обточить, фрезеровать;

- Изношена поверхность под подшипник – наплавить, обточить, шлифовать;

- Повреждение резьбы, срыв более 2-х витков – заплавить резьбу проволокой Св08Г2С, оточить, нарезать резьбу.

Дополнительные материалы: расчётно-пояснительная записка прилагается на 21 страницах. В пояснительной записке рассмотрено проектирование технологического процесса ремонта вакуумного насоса:

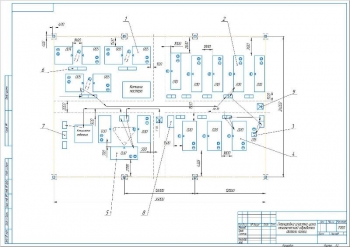

Выполнено обоснование рациональной последовательности разборки, для чего составлена технологическая схема - условное изображение последовательности снятия сборочных групп, подгрупп и деталей машины, которое обеспечивает наглядное изображение процесса.

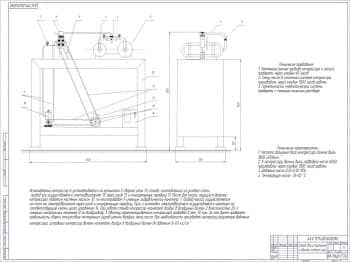

Произведён выбор и обоснование оборудования и инструмента:

- Стенд 8781 - для разъединения насосной части и электродвигателя;

- Наборы гаечных ключей с открытым зевом по ГОСТ 2839 – 80Е - для производства разборочных работ в условиях трудного доступа к резьбовым соединениям;

- Сменные головки с внутренним шестигранным зевом по ГОСТ 3329–75 - для доступных болтовых соединений;

- Рабочие места оснащены слесарными молотками и губковым инструментом.

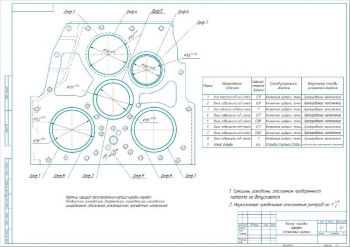

Рассмотрена технология дефектации детали:

Представлено обоснование способов обнаружения дефектов - определение технического состояния деталей. Дефекты и способы их обнаружения представлены в таблице:

|

№ |

Дефекты |

Средства контроля |

|

1 |

Трещины, усталостные разрушения |

Внешний осмотр, магнитолюминисцентный дефектоскоп ОН-327 |

|

2 |

Износ поверхности под втулки подшипников |

Микрометр МК75-2 ГОСТ6507-78 |

|

3 |

Износ шпоночного паза |

Пробка 8133-01210Д |

|

4 |

Повреждение резьбы, срыв более 2-х витков |

Внешний осмотр, шаблон |

Выполнен технологический маршрут дефектации:

- 005 Моечная: очистить деталь от загрязнений до состояния, чтобы можно было осмотреть и выявить дефекты;

- 010 Дефектовочная: внешний осмотр и проверка на наличие трещин и разрушений;

- 015 Дефектовочная: измерить размеры цилиндрических наружных поверхностей при помощи микрометра, дефектовать под втулки подшипников, шпоночный паз, состояние резьбы.

Рассмотрено проектирование технологического процесса восстановления детали:

Представлен анализ конструкции и условий работы детали, где в результате износа, старения и деформации нарушены размеры поверхностей.

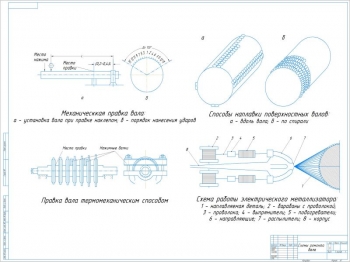

Выполнено обоснование способов устранения дефектов и восстановления детали: самый низкий коэффициент экономической эффективности и высокий коэффициент долговечности имеет наплавка в среде углекислого газа. Данный способ восстановления не требует дорогостоящего оборудования, производителен.

Произведён выбор технологических баз - фаски центровых отверстий с установкой детали в центре.

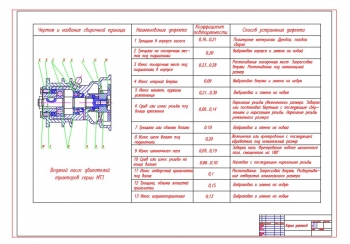

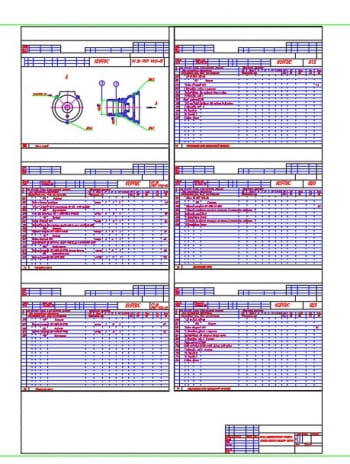

Разработка и нормирование технологических операций сведены в таблице:

|

№ |

005 Наплавочная |

010 Фрезерная |

015 Токарная |

020 Шлифовальная |

025 Токарная |

030 Контрольная |

|

|

1 |

Оборудование |

УД-209, ПСГ500, головка ОКС-125, выпрямитель ВДУ-504, баллон 40-150 |

станок 6Н81Г, фреза 2250-0006, штангенциркуль ШЦ-II-250-0,05 |

станок 16К20, патрон 7108-0028, хомутик 7107-0046, центр А-1-5-Н, 7032-0048 |

станок ЗА164А, полуцентр 7032-0079 Морзе 6 ГОСТ 2576-79, хомутик 7107-0072 |

1А62Г; патрон 7108-0028, хомутик 7107-0046, центр А-1-5-Н, 7032-0048 Морзе 6, Резец 2102-0055 Т15К10, микрометр МК50-1 |

микрометро МК 75-2, штангенциркуль ШЦ-II-250-0.05, пробка 8133-01810Д |

|

2 |

Основное время, мин |

6,4 |

3 |

6,25 |

1 |

6,25 |

10 |

|

3 |

Вспомогательное, мин |

3,9 |

3,8 |

2,4 |

4,2 |

2,4 |

- |

|

4 |

Дополнительное, мин |

1,54 |

0,48 |

1,7 |

0,47 |

1,7 |

- |

|

5 |

Подготовительно-заключительное, мин |

16 |

24 |

12 |

8 |

12 |

- |

|

6 |

Штучно-калькуляционное, мин |

12,24 |

7,28 |

10,35 |

5,68 |

10,35 |

- |

|

7 |

Частота вращения, об/мин |

5 |

137 |

900 |

- |

1200 |

- |

Программа: Компас 3D v

Последние просмотренные материалы