Мои материалы

↓

Материалов пока нет

Материалов: 0 на сумму 0 рублей

Перейти к выбранному

Оформить заказ

Чертежи в программе Компас:

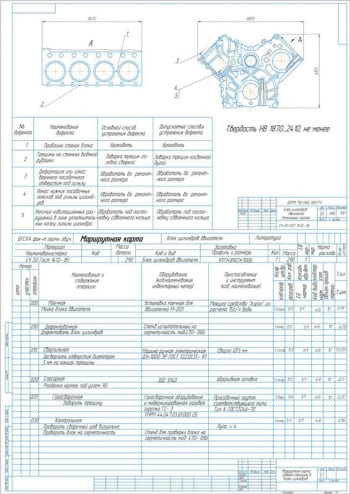

- Чертеж детали плиты с техническими требованиями: 1. Неуказанные предельные отклонения размеров h12, +-js12/2; 2. *размеры для справок. На чертеже указаны размеры детали и диаметры детали плиты. Масштаб чертежа 12:5 (формат А3)

- Чертеж детали подставки с техническими требованиями: 1. Неуказанные предельные отклонения размеров h12, +-JS12/2; 2. *размеры для справок. На чертеже обозначены размеры детали. Чертеж выполнен в масштабе 12:5 (формат А4)

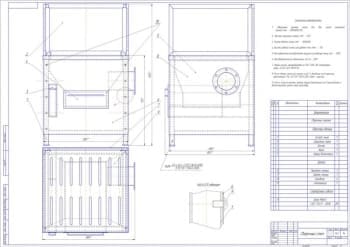

- Сборочный чертеж рамы с техническими требованиями: 1. Выступание сварного шва не более 0,5 мм над поверхностью А и Б, зачистка сварного шва не допускается; 2. Повреждённые при монтаже покрытия подкрасить эмалью АС – 182 ГОСТ 19024-79; 3. Размер для справок. На чертеже обозначены размеры рамы, ГОСТы. Чертеж представлен в двух проекциях. Масса рамы составляет 68. Масштаб чертежа 1:5 (формат А2)

- Чертеж детали стойки с техническими требованиями: 1. Неуказанные предельные отклонения размеров h12, +-JS12/2; 2. *размеры для справок. На чертеже обозначены диаметры, радиусы и размеры детали стойки. Чертеж выполнен в масштабе 12:1 (формат А4)

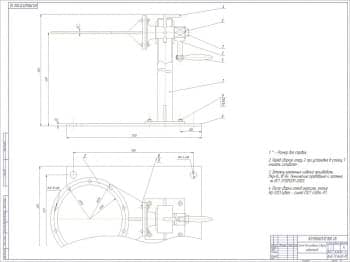

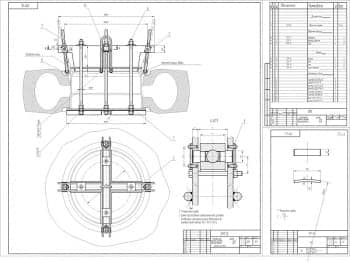

- Сборочный чертеж кронштейна с техническими требованиями: 1. Сварная конструкция II класса - по ОСТ 232429-60; 2. Сварные швы по ГОСТ 5264-80; 3. Проволока Св-08Г2С ГОСТ 2246-70; 4. Покрыть грунтовкой ГФ-0119 ГОСТ 23343-70 темно-красной эмалью АС-182 ГОСТ 19024-79.Чертеж представлен в четырех проекциях. Указаны размеры, диаметры и ГОСТы кронштейна. Масштаб чертежа 1:2 (формат А1)

- Чертеж обзора аналогов патентов. В данном обзоре представлено четыре изображения, охарактеризованы преимущества, недостатки и дано примечание (формат А1)

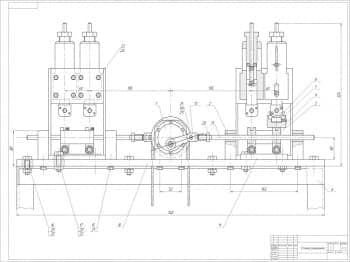

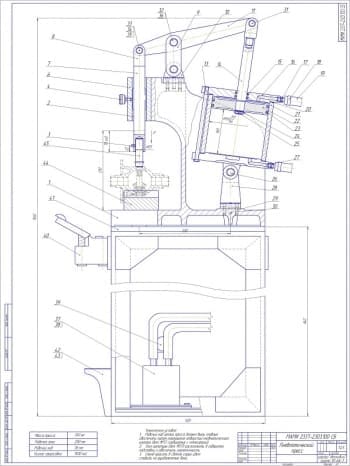

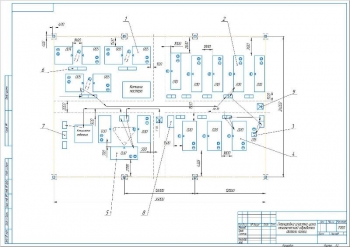

- Чертеж общего вида стенда для испытания и обкатки компрессора с техническими характеристиками: 1. Частота вращения вала компрессора должна быть 1800-2000мин; 2. К компрессору должно быть подведено масло И20А производить через каждые 1000 часов работы; 3. Давление масла 0.25-0.30 Мпа; 4. Температура масла -35-50 С. На чертеже указаны технические требования: 1. Натяжение ремней привода компрессора и насоса проверять через каждые 60 часов; 2. Смену масла в смазочной системе компрессора производить через каждые 1000 часов работы; 3. Герметичность пневматической системы проверять с помощью мыльного раствора. На чертеже также имеются технические условия: испытываемый компрессор 6 устанавливается на кронштейн 5 сварной рамы 12 стенда, изготовленной из угловой, стали, привод его осуществляется электродвигателем 15 через шкив 13 и клиноременную передачу 11. Масло для смазки трущихся деталей компрессора подаётся масляным насосом 10, по маслопроводам 9 имеющим гидравлический манометр 7. Привод насоса осуществляется от того же электродвигателя через шкив и клиноременную передачу. Пуск и остановка электродвигателя осуществляются нажатием на соответствующие кнопки щита управления 14. При работе стенда компрессор нагнетает воздух в воздушный баллон 2 вместимостью 20 л, имеющий контрольный манометр 8 по воздуховоду 3. Обкатку отремонтированного компрессора проводят в теч. 10 мин. За это время проверяют правильность сборки, отсутствие посторонних шумов утечки воздуха, течи масла. При необходимости производят настройку регулятора давления компрессора, исправный компрессор должен нагнетать воздух в воздушный баллон до давления 8-9,5 кг/см. На чертеже обозначены размеры. Масштаб чертежа 1:5 (формат А1)

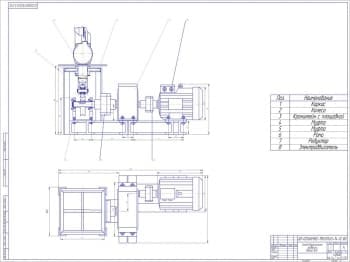

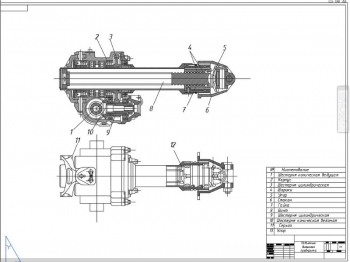

- Чертеж принципиальной схемы стенда с техническими условиями: при испытании компрессора частота вращения вала компрессора должна быть 1800-2000 мин к компрессору должно быть подведено масло И20А, под давлением 0,20-0,30 МПа, температура масла -35-50 С. Компрессор рекомендуется обкатать на холостых оборотах в течение 5 минут. В процессе обкатки следует убедиться в отсутствии течи масла, перегрева подшипников и стука поршней, пальцев и выпускных клапанов. При частоте вращения вала компрессора 1800-2000 мин и сообщении баллона 11 с окружающей средой через калиброванное отверстие диаметром 1,6 мм диаметром 3 мм давление в ёмкости через 50 сек должно достигнуть значения не менее 0,6 МПа. Испытание компрессора на маслопропускную способность проводится при частоте 1200-1350 мин и давлении масла 0,25-0,30 Мпа. Количество масла, вытекающего через сливное отверстие крышки картера компрессора (при открытом калибровочном отверстии), должно быть не более 750г за минуту. За 10 с не должно появиться масляное пятно диаметром 20 мм на экране, расположенном на расстоянии 50 мм от выходного отверстия, при частоте вращения коленчатого вала в пределах 1800-2000 мин. Проверить выпускные клапаны на герметичность, подсоединив головку компрессора к баллону вместимостью 1л при давлении 0,6-0,65 Мпа. При этом падение давления в баллоне не должно быть более 0,04 Мпа в течение одной минуты. Проверить герметичность соединений необходимо мыльным раствором при противодавлении воздуха 0,65 МПа. На чертеже указаны буквы и номера элементов схемы: а. трубка подводящая охлаждающую жидкость - 1; б. трубка отводящая охлаждающую жидкость – 1; с. Трубка отводящая масло из компрессора – 1; д. трубка подводящая масло в компрессор – 1; 1. Масляный бак – 1; 2. Масляный насос – 1; 3. Масляный фильтр – 1; 4. Трубопровод – 1; 5,10. Краны – 2; 6,9. Манометры – 2; 7. Испытуемый компрессор – 1; 8. Кран трехкодовый – 1; 11. Баллон емкостью 1л. – 1; 12. Предохранительный клапан на 0,9 Мпа – 1; 13. Баллон емкостью 20л. – 1; 14. Щит управления – 1; 15. Электродвигатель – 1. (формат А1)

Спецификация – 4 листа в программе Компас

Зарегистрируйтесь, чтобы создать отзыв.