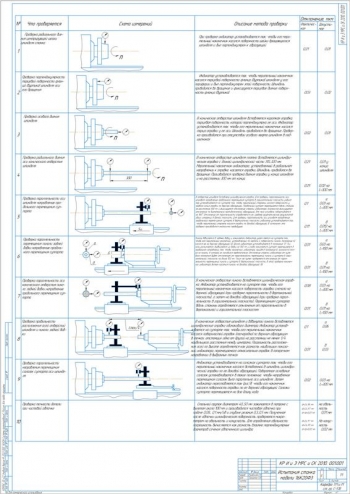

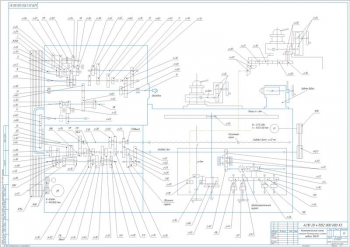

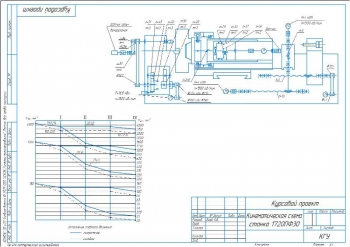

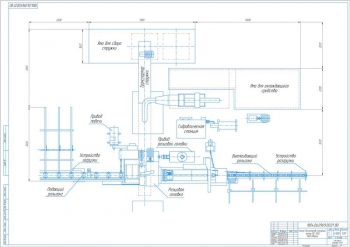

- Чертеж кинематической схемы станка, А1:

- Максимальные параметры обрабатываемой заготовки – диаметр 400 мм, длина 3000 мм, вес – в патроне 200 кг, в центрах 1800 кг

- Частота вращения шпинделя выполняется в диапазоне 31,5-2800 мин-1

- Мощность электродвигателя главного движения 5,5 кВт

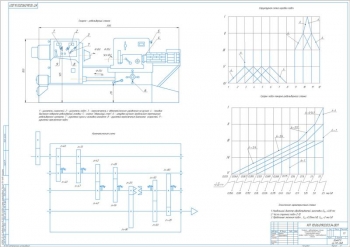

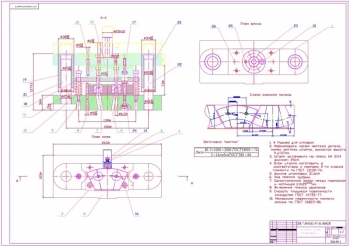

- Конструкция коробки скоростей, А1, с требованиями

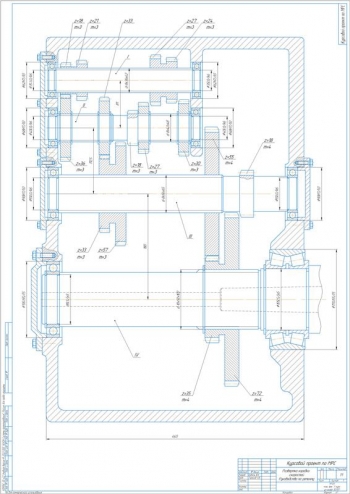

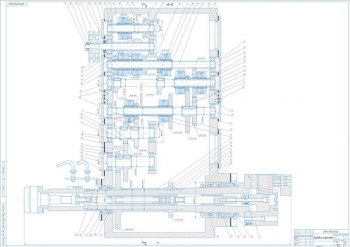

- Шпиндельный узел в сборе, А1

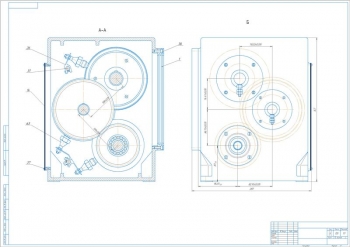

- Сборочный чертеж коробки со шпинделем, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 36 листах, файл с расчетом колес в Excel.

Описано назначение станка и выполняемые на нем операции. Станок модели 1К341 предназначен для выполнения различных токарных и резьбонарезных работ, включая нарезание метрической, дюймовой и модульной резьбы. Основное движение, определяющее скорость резания, осуществляется вращением шпинделя, на котором установлена заготовка. Управление продольными и поперечными подачами осуществляется движением суппорта, на котором закреплены резцы, а при работе с концевым инструментом подачу обеспечивает задняя бабка станка.

Определены технические характеристики станка.

Произведен выбор структуры и кинематический расчет привода главного движения. Принят нераздельный привод, включающий в состав комплекс коробки скоростей и шпиндельного узла, помещенные в общий корпус. Определен диапазон регулирования привода 8,89, чисто ступеней вращения 14. Рассчитаны частоты вращения шпинделя и составлена структурная формула привода. Построен график частот привода главного движения, по которому определены передаточные отношения для каждой передачи. Общий КПД привода главного движения равен 0,86.

Выполнен расчет элементов коробки скоростей. Проведен проектный расчет цилиндрической зубчатой передачи на выносливость зубьев при изгибе с вычислением основных геометрических параметров:

|

№ |

Наименование |

Значение |

|

|

Шестерня |

Колесо |

||

|

1 |

Диаметр: |

||

|

- Делительный |

54 мм |

216 мм |

|

|

- Вершин зубьев |

60 мм |

222 мм |

|

|

- Впадин |

46,5 мм |

208,5 мм |

|

|

2 |

Ширина венца |

30 мм |

25 мм |

Рассчитаны основные геометрические параметры зубчатых передач шпиндельной бабки.

Сделан проектный расчёт передачи на контактную выносливость зубьев и проверочный расчет на выносливость зубьев при изгибе с определением допустимых напряжений.

Приведен расчет валов. Определены их диаметры: 1 – 25 мм, 2 – 30 мм, 3 – 35 мм, 4 – 35 мм, 5 – 55 мм, выходного конца электродвигателя 32 мм. Приняты шариковые радиальные однорядные подшипники: 204, 205 и 305, роликовые радиальные двухрядные 3182120К.

Выполнен силовой расчет вала IV, на который действует силы в зубчатом зацеплении. Вычислена окружная и радиальная сила в зацеплении, реакции опор в горизонтальной и вертикальной плоскости, построены эпюры крутящих и изгибающих моментов. Определен коэффициент запаса прочности по усталости 3,2.

Рассчитаны параметры соединений вал-ступица. Применено прямобочное шлицевое соединение 6х28х34х6 мм. Выполнен проверочный расчет подшипников по динамической грузоподъемности.

Выбрана упругая муфта ROTEX и электромагнитная муфта типоразмера 09.

Проведена разработка конструкции шпиндельного узла с расчетом на точность, жесткость, виброустойчивость. Определены значения: диаметр шпинделя 80 мм, длина участка между опорами 400 мм. Передней опорой шпинделя служит двухрядный роликоподшипник 3182120, задней - радиально-упорный шарикоподшипник 46117.

Выполнено описание кинематической схемы станка. В корпусе, объединяющем привод вращения шпинделя и подачи револьверного суппорта, размещен узел коробки скоростей и подач. На нем закреплен фланцевый электродвигатель, передающий крутящий момент через упругую кулачковую муфту ROTEX на первый вал, который оснащен двумя зубчатыми колесами, передающими две различные частоты на вал II. Переключение скоростей осуществляется блоком управления ЭММ. Далее с помощью ЭММ на валу III можно получить два варианта передаточных чисел в процессе передачи с II на III вал. Далее с III на IV вал можно получить 2 различных передаточных отношения с помощью ЭММ на IV валу. Коробка передач имеет два диапазона оборотов шпинделя, которые достигаются за счёт передвижного зубчатого блока. С IV на V также можно получить 2 различных передаточных отношения. Таким образом, коробка передач обеспечивает 14 различных частот вращения.

Для смазки элементов шпиндельного узла применено индустриальное масло. Масла для смазки и охлаждения электромагнитных муфт коробки скоростей и подач подаются централизованно от насоса гидропривода. Для смазки дисков используются маслоподводящие трубки, которые индивидуально подают масло к каждой муфте. Диски поливаются через щелевой паз ленточной струей, направленной вдоль радиуса муфты. Система обильного смазывания и циркуляционный метод применяются для смазки механизма привода шпинделя.

Разработана техника безопасности при работе на станке.

В проекте выполнена модернизация токарно-револьверного станка модели 1К341 с разработкой конструкции привода главного движения и шпиндельного узла.

Спецификация – 5 листов

В программе: Компас 3D v