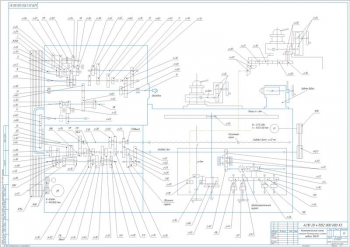

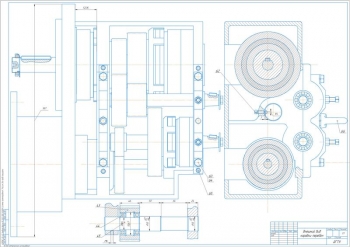

- Чертеж свертки коробки скоростей токарно-револьверного автомата модели 1Б140, А1

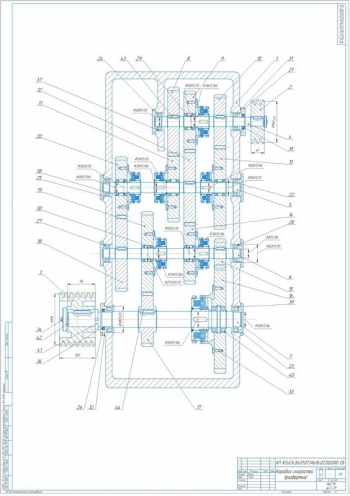

- Сборка коробки скоростей, А1, с требованиями

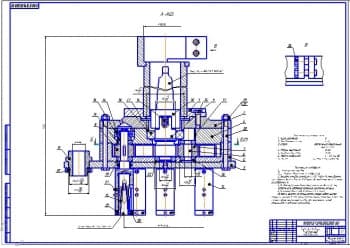

- Конструкция шпиндельного узла, сборочный чертеж, А1

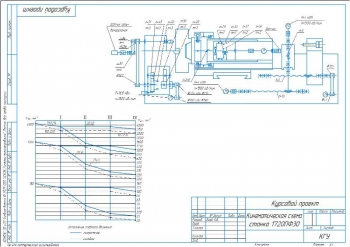

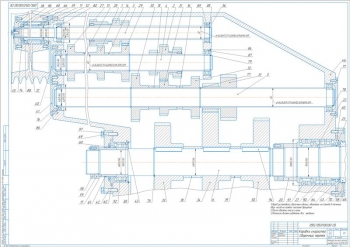

- Кинематическая схема станка, А1:

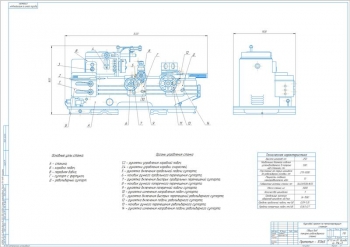

- Наибольший диаметр обрабатываемой заготовки 50 мм, длина 100 мм

- Число ступеней оборотов шпинделя 12

- Диаметр отверстия шпинделя 56 мм, револьверного барабана 160 мм

- Ход револьверного суппорта 100 мм

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах.

Автоматический станок модели 1Б140 предназначен для массового производства деталей из различных видов калиброванных прутков. В универсальной версии он оснащен револьверной головкой с 6 позициями для инструмента, четырьмя поперечными суппортами, устройством для быстрого сверления и качающимся упором. Конструкция может оборудоваться приспособлениями для внешней подачи, заправки прутка, поперечного сверления, использования магазинного устройства, винтового транспортера и проточки конусов.

Выполнено определение технических характеристик станка. Произведен расчет режимов резания при точении детали диаметром 30 мм с вычислением глубины, скорости и мощности резания, подачи, частоты вращения заготовки.

Сделан выбор электродвигателя. Принят асинхронный электродвигатель 4А132М4/2У3 мощностью 8,5 и 9,5 кВт при частотах вращения 1460 и 2910 мин-1.

Произведен выбор структуры и кинематический расчет привода главного движения. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Частота вращения: |

|

|

- Максимальная |

5460 мин-1 |

|

|

- Минимальная |

401,7 мин-1 |

|

|

2 |

Диапазон регулирования |

13,6 |

|

3 |

Знаменатель геометрического ряда |

1,26 |

|

4 |

Число ступеней вращения привода |

12 |

Рассчитаны частоты вращения шпинделя. Составлена структурная формула привода, построен график частот вращения шпинделя. Определены передаточные отношения каждой передачи и суммарное число зубьев.

Сделан расчет моментов на валах и КПД привода.

В ходе силового и прочностного расчета основных элементов вычислены параметры цилиндрических зубчатых передач на выносливость зубьев при изгибе и на контактную выносливость зубьев.

Выполнен расчет поликлиноременной передачи. Определены показатели: расчетный диаметр ведущего и ведомого шкивов 140 мм, передаточное отношение 1, сечения ремня Л, его длина 900 мм, скорость 7,3 м/с, число клиньев 9. Рассчитаны силы: предварительного натяжения ремня 1280,8 Н, давления на вал 2561,6 Н.

Электродвигатель и вал коробки скоростей соединены упругой муфтой с торообразной оболочкой вогнутого профиля.

Сделан расчет диаметров валов. Полученные значения согласованы с диаметрами внутренних колец подшипников и с посадочными отверстиями электромагнитных муфт. Предварительно ыбраны шариковые радиальные однорядные подшипники средней серии для установки в корпус и легкой серии для зубчатых колес.

Произведен силовой расчет III вала. Вычислена окружная сила в зацеплении 1160,8 Н, радиальная 422,5 Н. Рассчитаны силы реакции в опорах, построены эпюры изгибающих и крутящих моментов.

Проведен расчет вала III на сопротивление усталости. Наиболее опасное сечение вала расположено под электромагнитной муфтой, где, согласно построенным эпюрам, наибольший изгибающий момент. Определен общий коэффициент запаса прочности, равный 2,41. В ходе расчета вала на статическую прочность определено допустимое напряжение 140 МПа.

Выполнен проверочный расчет подшипников по динамической грузоподъемности.

Сделана разработка конструкции шпиндельного узла. Вычислен диаметр шпинделя 44 мм. Приняты шариковые радиально-упорные подшипники серии 36200 и роликовые радиальные серии 3182100К. В ходе его расчета на точность, жесткость и виброустойчивость рассчитаны значения: радиальная жесткость передней опоры 8×105 Н/мм, задней 3,5×105 Н/мм, радиальное перемещение переднего конца шпинделя 0,00839 мм, частота собственных колебаний шпинделя 500 Гц.

В станке применена централизованная циркуляционная система подачи смазочного материала разбрызгиванием и струйным методом.

Составлен раздел по технике безопасности при работе на станке.

В проекте разработана конструкция привода главного движения токарно-револьверного автомата модели 1Б140.

Спецификация – 6 листов

В программе: Компас 3D v

Последние просмотренные материалы