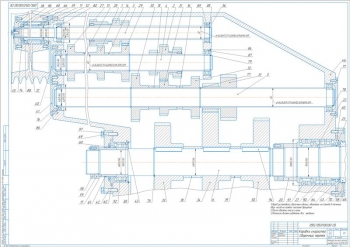

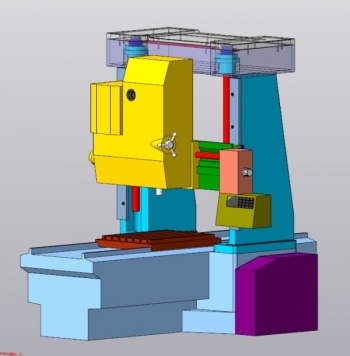

- Сборочный чертеж коробки передач токарно-револьверного станка 1Б125

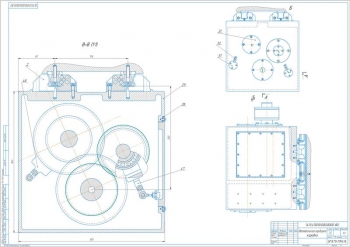

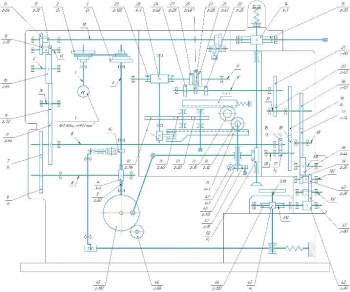

- Конструкция коробки скоростей токарно-револьверного станка 1Б125, А1

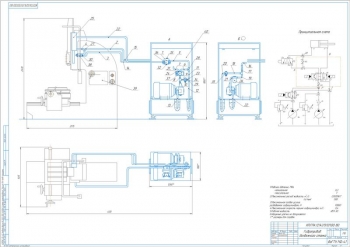

- Система натяжения ремней, сборочный чертеж, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах.

Выполнен анализ кинематики станка прототипа. Механизмы, активирующие рабочие органы металлорежущих станков, объединяются в привод, который включает в себя двигатель и устройства для передачи движения рабочим органам. Чаще всего для приводов металлорежущих станков используются односкоростные асинхронные электродвигатели переменного тока с короткозамкнутым ротором, вращающиеся с синхронной частотой. Вал электродвигателя и основной вал привода соединены либо специальной муфтой, либо одной из передач – ременной или зубчатой. Рабочие или исполнительные органы станка управляют движением инструмента и заготовок при помощи кинематических цепей, состоящих из отдельных пар. Количество кинематических групп в структуре станка соответствует числу относительных движений между заготовкой и режущим инструментом, необходимых для процессов врезания, формообразования и деления при обработке.

Определен фактический ряд станка и его погрешности. Выполнено построение и анализ структурной сетки.

Модернизация конструкции заключается в улучшении ее структуры посредством перерасчета чисел зубьев, уменьшения числа сменных шестерен, оценки влияния "связанной" шестерни на структуру и выбора электродвигателя.

Сделан выбор режимов резания. Определена мощность электродвигателя 4,8 кВт. Выбран трехфазный короткозамкнутый асинхронный электродвигатель АИР132 М8/4/2.

Выполнено построение и анализ модернизированного графика частот вращения. Рассчитаны мощности и крутящие моменты на валах.

Сделан выбор электромагнитных бесконтактных муфт по моменту на валу.

Приведен расчет числа зубьев.

Проведен анализ модернизированного станка с определением структурной схемы и погрешностей чисел оборотов шпинделя. По результатам установлено, что фактический ряд близок к геометрическому, в нём отсутствуют наложения и пропуски, предельные отклонения погрешности ряда укладываются в норматив отраслевого стандарта, в системе передач имеется «связанная» шестерня, сокращено количество сменных шестерён.

Выполнен силовой расчет с определением параметров зубчатых колес:

|

№ |

Наименование |

Значение |

|

1 |

Окружная сила |

134,44 Н |

|

2 |

Радиальная |

48,93 Н |

|

3 |

Модуль |

2,25 мм |

|

4 |

Число зубьев |

60 |

|

5 |

Диаметры: |

|

|

- Вершин |

139,5 мм |

|

|

- Впадин |

129,375 мм |

|

|

6 |

Межосевое расстояние |

101,25 мм |

|

7 |

Ширина зацепления |

22 мм |

Для остальных колес рассчитаны аналогичные значения.

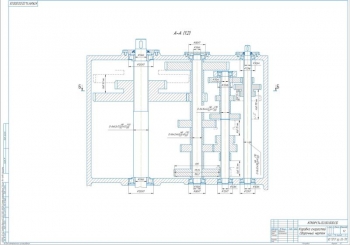

Выполнен расчет валов 1-3 на компьютере с вычислением реакций опор в плоскостях и характеристик сечений. Построены эпюры.

Приведен расчет подшипников качения. Принят радиальный шарикоподшипник № 204 с вычислением его долговечности 1070,64 млн.оборотов и динамической грузоподъемности 11059,6 Н.

Выбраны подшипники с определением аналогичных значений: № 206, 208.

Приняты шпонки 6х6х16 мм, 10х8х30 мм, 10х8х45 мм, 12хх8х63 мм с проверкой на смятие.

Рассчитаны параметры шкива. Определены длина ремня 1400 мм, число ремней 3.

Для обеспечения смазки узлов станка применена централизованная система смазки.

В проекте выполнена модернизация привода главного движения токарно-револьверного станка 1Б125.

Расчетно-пояснительная записка Word: 37 страниц

В программе: Компас 3D v