Перечень чертежей:

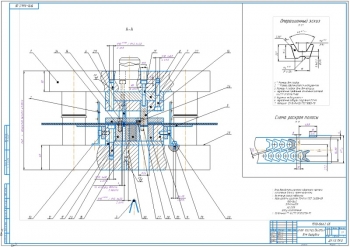

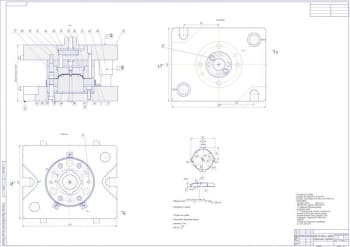

- Чертеж сборочный штампа для пробивки со схемой раскроя полосы с технической характеристикой:

- Маркировать: номер чертежа детали, номер чертежа штампа, закрытая высота 137 мм

- Штамп установить на пресс КА 2114 усилием 25 кН

- Блок штампа изготовить в соответствии с нормами 2-го класса точности по ГОСТ 13139-74

- Усилие штамповки 21,6 кН

- Ход пресса 26 мм

- Односторонний зазор между пуансоном и матрицей 0,09+0,03 мм

- Включение пресса двурукое

- Смазать трущиеся поверхности солидолом ГОСТ 14735-77

- Нерабочие поверхности покрыть эмалью по ГОСТ 16823-86

- Карты технологического процесса штамповки

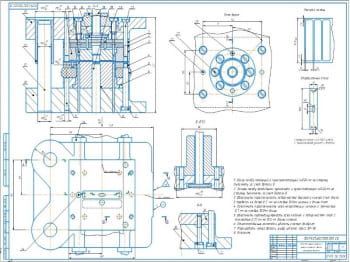

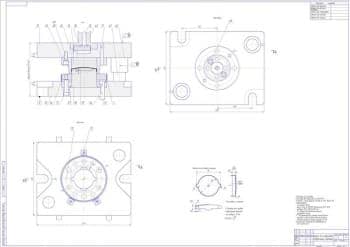

- Деталь пуансон:

- Закалка, цементация до HRC 65...68

- Неуказанные отклонения размеров h12, H12, ±IT12/2

- В качестве заготовки применить пуансон по ГОСТ 16621-80

- Притупить острые кромки кроме места, указанного особо

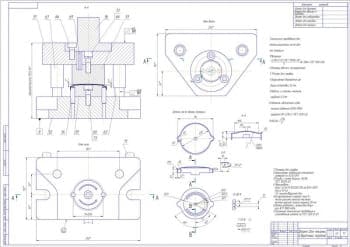

- Рабочий чертеж матрицедержателя

Дополнительные материалы: прилагается расчетно-пояснительная записка на 32 листах.

В пояснительной записке выполнен проект штампа для гибки и пробивки отверстий в детали «сектор».

Приведен расчет штампа для пробивки отверстий. Произведен анализ исходных данных. Сделан выбор производства.

Серийное производство, особо мелкие детали (до 90 мм), число деталей свыше 10 до 100 тыс. шт/год.

Рассмотрен анализ технических требований и свойств материала детали. Деталь «сектор» характеризуется точностью наружного контура по 13-му квалитету. В детали сделано два отверстия по 13-му квалитету. Толщина детали 1,5 мм, нормальная степень точности холоднокатаного проката Ст3сп.

Выполнен анализ технологичности. На детали «сектор» имеется на наружном контуре кривая поверхность в форме части окружности и три плоских поверхности, расположенные под углами друг к другу и сопрягаемые между собой по радиусам сопряжения меньше половины толщины материала. Одновременно в детали выполняется пробивка двух отверстий, которая приводит к необходимости изготовления сложного пуансона из двух рабочих частей. Следовательно, форма детали не является технологичной с точки зрения малоотходного раскроя листа, вырубки детали с малыми радиусами сопряжения и с точки зрения пробивки отверстий в уже вырубленной детали. Но при этом деталь является технологичной с точки зрения удобной толщины материала для операций вырубки и пробивки, относительно несложной формы контура детали для вырубки, возможности использования стандартных рабочих частей пуансона при выполнении пробивки круглых отверстий.

Произведен выбор варианта и определение структуры технологичного процесса. Сделана разработка маршрутной и операционной технологий. Приведен выбор технологической схемы штампа.Штамп относится к штампам простого действия, имеет две стандартных матрицы и два пуансона, которые крепятся к прессу через хвостовик. Штамп имеет схему полужесткого съема деталей с пуансона после пробивки отверстий. Отштампованные отходы проваливаются в отверстие матрицы, выталкиваются в движущуюся ленту.

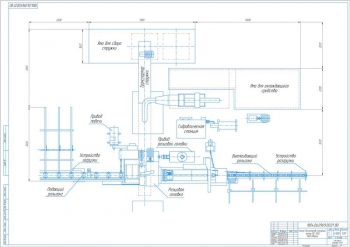

Составлен маршрут обработки детали «сектор»:

|

№п/п |

№ операции |

Наименование и содержание операций |

Оборудование |

|

1 |

000 |

Заготовительная По техпроцессу ОГМет |

|

|

2 |

005 |

Транспортная Транспортирование листов к гильотинным ножницам |

Кран мостовой 10 т |

|

3 |

010 |

Разрезка Разрезание листоав на полосы |

Ножницы НД3218Б |

|

4 |

015 |

Транспортная Транспортирование полосы к прессу |

Кран мостовой 10 т |

|

5 |

020 |

Вырубка Вырубка детали из полосы |

Пресс КД2126Г P=400кН |

|

6 |

025 |

Транспортная Транспортирование детали к столу для правки |

Электропогрузчик |

|

7 |

030 |

Правка Уборка забоин и заусенцев по контуру |

Стол для правки |

|

8 |

035 |

Транспортная Транспортирование детали к прессу |

Электропогрузчик |

|

9 |

040 |

Пробивка Пробивка в детали отверстия |

Пресс КА2114 25 кН |

|

10 |

045 |

Транспортная Транспортирование детали к столу для правки |

Электропогрузчик |

|

11 |

050 |

Правка Уборка забоин и заусенцев в отверстиях |

Стол для правки |

|

12 |

055 |

Транспортная Транспортирование детали к моечной машине |

Электропогрузчик |

|

13 |

060 |

Моечная Смывка слоя смазки и грязи с деталей |

Машина моечная |

|

14 |

065 |

Транспортная Транспортирование детали к столу для контроля |

Электропогрузчик |

|

15 |

070 |

Контрольная Контроль параметров деталей |

Стол контрольный ГОСТ 2789-83 |

|

16 |

075 |

Транспортная Транспортирование детали для упаковки |

Электропогрузчик |

|

17 |

080 |

Упаковка Упаковка детали в парафинированную бумагу |

Вручную |

Произведен выбор оптимального варианта раскроя. Выполнен раскрой материала. Приведены технологические расчеты. Выполнен расчет конструктивных параметров штампа. Сделан расчет исполнительных размеров рабочих деталей штампов.

Приведено определение давления штампа. Для проектируемого пробивного штампа центр давления находится на оси симметрии детали и смещён на расстояние 34,5 мм от нижней плоскости детали.

Произведен выбор материалов для изготовления деталей штампа, где принята сталь У8А с соответствующей термообработкой для изготовления пуансона и матрицы. Сталь 40 с улучшением принята для производства неответственных деталей штампа, таких как корпус и специальные крепёжные элементы. Остальные детали штампа стандартизованы или подчинены соответствующим нормалям.

Сделан выбор пресса. Для выполнения пробивки отверстий в детали «сектор» принята установка штампа на однокривошипный открытый двухстоечный пресс модели КА2114 простого действия не наклоняемый.

Выполнены проверочные расчеты. Приведен расчет на прочность пуансоснов с определением напряжений смятия 329,52 МПа и сжатия 498,61 МПа. Сделан расчет на прочность матриц с определением допускаемого напряжения на разрыв, равного 52,01 МПа.

Рассмотрено техническое нормирование штамповочной операции. Приведено определение стойкости штампа. Произведен выбор смазки.

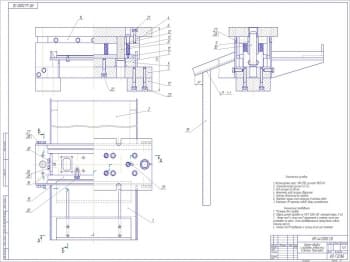

Описано устройство и работа штампа. Штамп включает в себя стандартный блок с плитами из чугуна и двумя стойками из стали 20. Стойки установлены в верхнюю плиту с помощью направляющих втулок для улова скольжения и нижнюю плиту посадкой с натягом. К верхней плите болтами прикреплена подкладная плита пуансона, в которой выполнена установка двух стандартных пуансонов. К нижней плите при помощи болтов прикреплена подкладная плита матрицы, в которой расположены две стандартных матрицы. К плите матрицы прикреплен трафарет в форме угольника, фиксатор в виде болта и пластины с пружиной для базирования и фиксации детали. Пружинный съёмник в виде промежуточной плиты на двух пружинах смонтирован на отдельных ступенчатых болтах. На верхней плите установлен хвостовик с фланцем для последующего крепления к ползуну пресса. Крепление штампы к столу пресса выполняется с помощью угольников, которые устанавливаются в Т-образные пазы стола.

Принцип работы штампа следующий. При выполнении движения ползуна пресса производится пробивка в детали отверстий. При этом отходы падают в сквозные отверстия в плите пресса и через отверстия в столе попадают в предусмотренную специальную тару. Одновременно с верхней плитой производится движение и промежуточной плиты. На обратном ходу пуансонов верхняя плита производит захват детали, которая при столкновении с промежуточной плитой снимается с пуансонов и попадает на нижнюю плиту. После этого пресс автоматически отключается, и рабочий перекладывает деталь в специальную тару. При этом нужно помнить о необходимости смазывания деталей и рабочих узлов штампа.

Спецификация – 2 листа

В программе: AutoCad

Последние просмотренные материалы