Перечень чертежей:

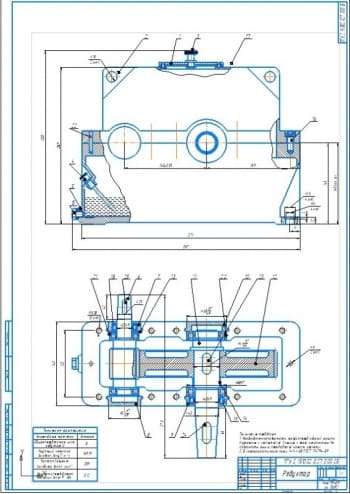

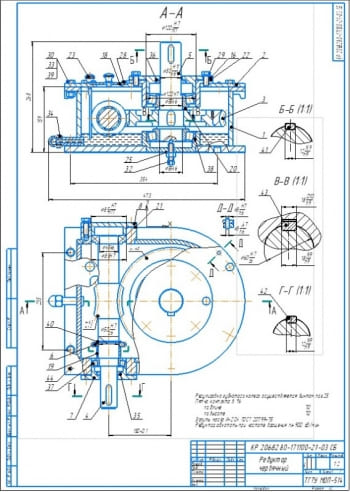

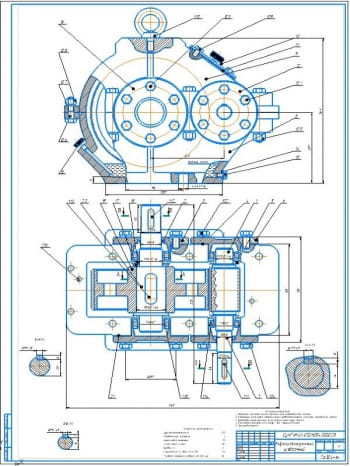

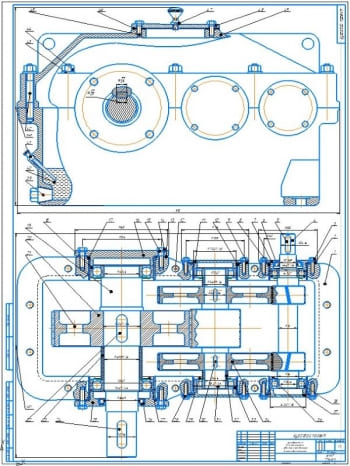

- Сборочный чертеж коническо – цилиндрического редуктора на формате А1 с указанием посадок и требованиями:

Перед сборкой детали обезжирить.

Поверхности соединения "корпус-крышка" перед сборкой покрыть уплотнительной пастой типа Герметик.

После сборки валы редуктора должны проворачиваться свободно, без стуков и заедания.

Подшипник перед сборкой нагреть в масле до температуры 80-90 град.

В редуктор залить масло И4ОА ГОСТ 20779-75 в объёме 2.9 л.

Редуктор обкатать по 10-15 мин на всех режимах нагрузки.

При работе редуктора шум не должен превышать 80 Дб.

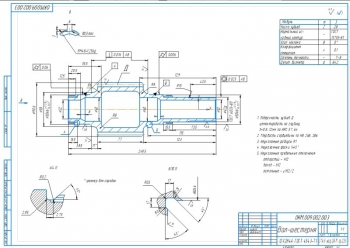

- Чертеж вала из стали 45Х ГОСТ 1050-88 на А3 с указанием габаритных размеров и техническими условиями:

HB 260....285;

Размер обеспечить инструментом;

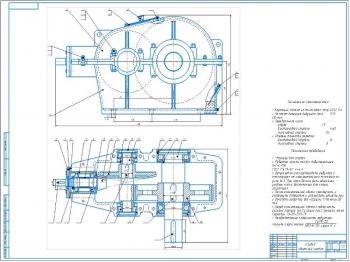

- Рабочий чертеж зубчатого колеса из стали 40ХН ГОСТ4543-71 на А3 с проставленными установочными, габаритными размерами и условиями:

HB 269...302

Радиусы скруглений 1,6 мм max

Технические характеристики:

- Модуль – 5,5

- Число зубьев -37

- Угол наклона - 0

- Нормальный исходный контур – ГОСТ 13755 - 81

- Коэффициент смещения – 0

- Степень по точности - 7-В

- Делительный диаметр – 203,5

- Крышка подшипника на А4 из СЧ 15 ГОСТ 1412-85, с условиями:

Формовочные уклоны - 3⁰

Неуказанные радиусы максимально - 2 мм

Дополнительные материалы:

Приведена расчетно-пояснительная записка на 49 листах в формате Word.

Согласно заданию на проект по деталям машин и основам конструирования спроектирован привод ленточного транспорта, состоящего из электродвигателя серии АИР, муфты, двухступенчатый коническо – цилиндрический зубчатого редуктора и цепной передачи.

Привод предназначен для приведения в движение различного рода механизмов. Предполагаем пользовательские условия эксплуатации и рассчитываем на «неизвестного» потребителя, расчет привода ведем по номинальной мощности. При проектировании привода отступлений от кинематической схемы нет. Проектирование данного привода ориентировано на мелкую серийность.

Целью кинематического расчёта является определение мощности, частоты вращения и момента на каждом валу.

Приведен расчет редуктора в зависимости от частоты двигателя.

С учетом справочных данных принимаем двигатель с мощностью 1,5 кВт – ДТР80А2 в соответствии с DIN 42673.

Мощность двигателя – 1,27 кВт;

КПД привода – 0,86

Вращающий момент быстр. – 6,3;

Вращающий момент прив. – 40,86;

Вращающий момент ред. – 17,64;

Частота двигателя – 2850

Вращающий момент цеп. – 2,31;

Вращающий момент быстр. – 6,3;

Определены мощностей, частот вращения для каждого вала.

Определены допускаемые напряжения тихоходной ступени.

|

Дано: |

|||

|

Материалы и термическая обработка: |

|||

|

Колесо |

Шестерня |

||

|

Сталь 40Х, улучшение, НВ 269-302, ; |

Сталь 40Х, улучшение и закалка ТВЧ HRC 48-53, ; |

||

|

Частота вращения вала колеса – 452,38 об/мин. Передаточное число - 2.8 Срок службы передачи – 8 тыс.часов Передача работает с переменной нагрузкой. |

|||

|

Расчет: |

|||

|

Коэффициенты приведения переменного режима нагружения к эквивалентному постоянному. |

|||

|

для шестерни (m=9) – 0,98 |

для колеса (m=6) - 0,94 |

||

|

Число циклов перемены напряжений соответствующих длительному пределу выносливости (точка перегиба на прямой Вёлера). - для контактной прочности |

|||

|

26,86*106 |

26,86*106 |

||

|

- для изгибной прочности |

|||

|

4*106 |

|||

|

3. Суммарное число циклов перемены напряжений. |

|||

|

25,3*106 |

70,84*106 |

||

|

4. Эквивалентное число циклов перемены напряжения. - для контактной прочности |

|||

|

23,78*106 |

64,43*106 |

||

|

- для изгибной прочности |

|||

|

4*106 |

4*106 |

||

|

5. Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок (расчет на малоцикловую выносливость). - для контактной прочности |

|||

|

2100МПа |

2000МПа |

||

|

- для изгибной прочности |

|||

|

756 МПа |

827,48 МПа |

||

|

6. Допускаемые напряжения. - для контактной прочности |

|||

|

1,1- коэффициент безопасности |

|||

|

597 МПа≤2100 МПа |

777,65 МПа ≤2000 МПа |

||

|

- для изгибной прочности Определяются и учитываются оба напряжения, так как передача закрытая. |

|||

|

1,75- коэффициент безопасности |

|||

|

288 МПа<679,52 МПа |

214,28 МПа<1430 МПа |

||

Определены: предварительное значение межосевое расстояние – 74,68; рабочая ширина венца колеса – 20; ширина венца шестерни – 22,4; модуль передачи – 1; минимальный угол наклона зубьев – 10⁰7'; суммарное число зубьев – 157; действительное значение угла наклона – 11⁰1126; число зубьев шестерни – 41; число зубьев колеса – 116; фактическое передаточное число – 2,8.

Выполнены проверки на изгибную выносливость и контактную прочность.

Определены окружная и радиальная силы.

Были произведены рассчеты в разных программах и выявлены их недостатки:

|

Модуль Компас Shaft2D |

Первый расчет в T-CAD |

Второй расчет в в T-CAD |

|

Не выполняется условия смазки редуктора и размеры диаметра быстроходного вала не сопоставим с диаметров выходного вала двигателя. |

При меньших размерах конического колеса, которые были получены в ручном расчете диаметр входного вала меньше 24 мм, а так же условие смазки редуктора не выполняется. |

Контролируемые, измерительные параметры и параметры качества зацепления в норме. Условие смазки и регулировки редуктора выполняется. |

Цепная передача рассчитана в Компас - 3D V10.

Для удобства сборки и разборки узла вала, замены подшипников и других насаживаемых деталей вал выполнен ступенчатым.

Определены предварительные значения диаметров различных участков стальных валов: быстроходного, промежуточного и тихоходного.

Проверку на выносливость проведен для тихоходного вала, так как он является наиболее нагруженным. Основными нагрузками являются силы от передач. При расчете принимаем, что насаженные на вал детали передают силы и моменты валу посередине своей ширины. Расчет вала на выносливость проведен в «Компас - 3D V», получены эпюры. Коэффициент запаса прочности в опасном сечении вала (шпоночный паз) составило 7,07, что больше допустимого (1,8).

Привод ленточного транспортера состоит из электродвигателя ДТР80А2, двухступенчатого коническо-цилиндрического редуктора, муфты, цепной передачи.

Редуктор конический цилиндрический состоит из конического колеса и вала-шестерни. Материал корпуса редуктора СЧ15, корпус выполняем литым. Толщину стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса – 6 мм.

Для соединения крышки с корпусом использованы болты с наружной шестигранной головкой. Диаметр винтов крепления – 10 мм. Выбраны болт М10 х 50 ГОСТ 15589-70, болт М10 х 65 ГОСТ 15589-70.

Подшипниковые узлы укреплены манжетным уплотнением, выбранные по диаметру вала. Манжеты резиновые армированные (ГОСТ 8752-79): быстроходный вал – Манжета 18х24х5 ГОСТ 8959-72; тихоходный вал – Манжета 24х30х5 ГОСТ 8959-72.

Для осмотра зацепления и заливки масла служит люк в верхней части корпуса редуктора. Люк должен быть прямоугольной формы и закрыт крышкой, изготовленной из стального листа толщиной, которую определяем по формуле - 4мм. Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку необходимо поставить уплотняющую прокладку из технической резины марки МБС толщиной 2мм, привулканизированную к крышке. Крышку крепим 1 винтами Винт М6 х 18 ГОСТ 1491-80.

Для замены масла в корпусе предусмотрено сливное отверстие, закрываемое пробкой с метрической резьбой М10. Для уплотнения применяем прокладку. Для наблюдения за уровнем масла в корпусе используем маслоуказатель жезлового типа.

Для передачи крутящего момента от двигателя к редуктору выбираем упругую втулочно пальцевую муфту ГОСТ 21424-93.

Нагрузки, действующие на болты:

- вращающий момент на выходном валу редуктора - 80,39Н/м

- вращающий момент на входном валу редуктора - 80,39Н/м

Число болтов, крепящих корпус редуктора - 4, их материал соответствуют классу прочности 4.6.

Материал корпуса редуктора серый чугун марки СЧ 21-40.

Принимая коэффициент внешней нагрузки 0,25 находим усилие затяжки болта – 218,97 Н. Площадь опорной поверхности редуктора (стыка): 10120 см2. Момент инерции площади опорной поверхности стыка - 173,43*106 см2. Необходимое усилие затяжки болта– 3,9509*103. Расчетное усилие, действующее на болт - 5167,23 Н.

Диаметр болта определяем исходя из статической прочности. При неконтролируемой затяжке болта величина составит 2,48. Допускаемое напряжение при расчете на статическую прочность – 45,71 МПа. Внутренний диаметр резьбы болта – 11,568 мм.

Выбран болт М16 для выполнения запаса прочности. Для класса точности 4,6 материалом для болта принят ст20.

Для смазывания передачи применяется картерную систему.

В зависимости от допускаемого напряжения и окружной скорости принято масло И4ОА ГОСТ 20779-75 в объёме 2.9 л. Из расчета, что объем масла должен покрывать 1/3 тихоходного колеса принят объем масляной ванны равный 2,9 л. Подшипники смазываются тем же маслом, что и зацепление, за счет разбрызгивания.

В расчёте привода рассчитали, по оптимальным параметрам редуктор, привод, выбрали муфту. Проверили все необходимые прочностные характеристики.

Согласно полученным результатам данный редуктор удовлетворяет заданным параметрам привода.

Таким образом, все проведенные расчёты подтверждают работоспособность и надежность спроектированного привода, который обеспечивает все выходные данные поставленные техническим заданием.

Спецификация – 2 листа

В программе: Компас 3D v