Перечень чертежей:

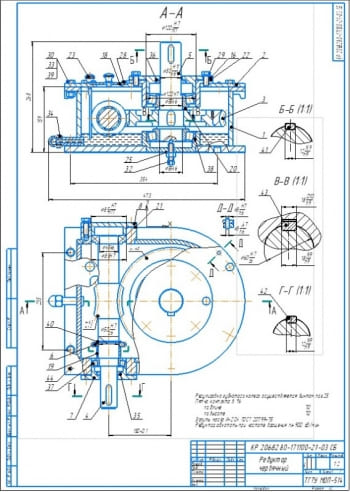

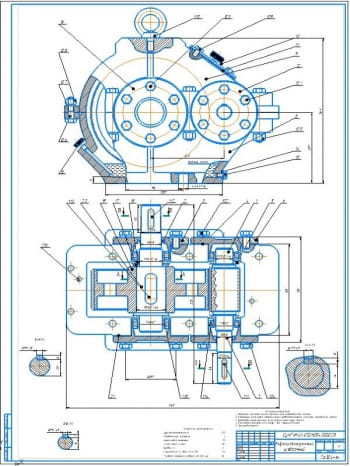

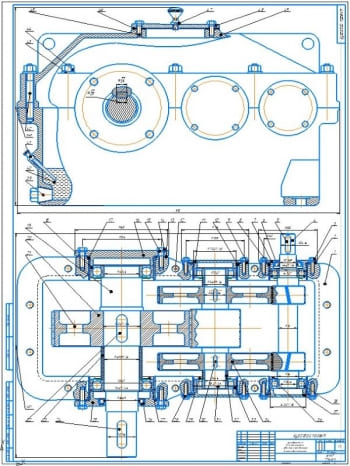

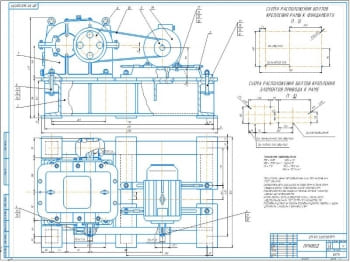

- Чертеж общего вид редуктора на А1 с указанием габаритных и присоединительных размеров в двух проекциях с перечислением:

|

Технических требованийцилиндриче |

Технических характеристик |

|

1. Необработанные поверхности корпуса перед сборкой красить: внутренние - маслостойкой, внешние - серой нитро эмалью. На поверхность крышки перед сборкой нанести герметик. 2. В картер залить масло марки И-Г-А 68 ГОСТ 174794-89 |

Общее передаточное число редуктора -5; Крутящий момент на выходном валу – 169,19 н/м Частота вращения выходного вала – 289мин-1 Мощность, передаваемая выходным валом – 5,12 кВт |

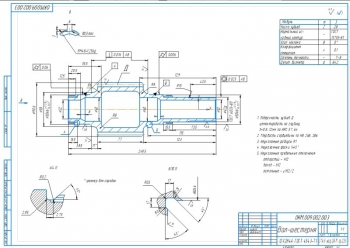

- Чертеж тихоходного вала из стали 5 ГОСТ 308–94 на А3 с техническими условиями: твердость не менее HB 190...220

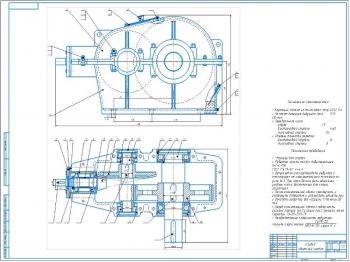

- Зубчатое колесо на А3 из стали 35ХМ ГОСТ 4543-71, с характеристиками:

Модуль – 2,5

Число зубьев -92

Угол наклона - 11⁰2'

Направление линии зуба - правильное

Нормальный исходный контур – ГОСТ 13755 - 81

Коэффициент смещения – 0

Степень по точности - 8-В

Делительный диаметр – 234,2

- 3D-модель зубчатого редуктора

- Сборочный чертеж редуктора в 3D

Прилагается полный комплект деталировки к редуктора в 3D-формате

Дополнительные материалы:

Приведена пояснительная записка на 27 листах в формате Word.

Проектирование приводных устройств начинается с кинематического расчета привода, задачей которого является выбор по каталогу электродвигателя, определение общего передаточного числа привода и разбивка его по отдельным ступеням передач согласно кинематической схеме. Заключительным этапом этого расчета является определение основных кинематических (частот вращения валов) и силовых (мощностей и вращающих моментов на валах) характеристик привода.

Электродвигатель подобран по требуемой мощности в соответствии с режимом эксплуатации машины.

Определены:

- Потребная мощность двигателя – 5,8 кВт

- Общий КПД привода – 0,857

- КПД муфты – 0,98

- КПД пары подшипников – 0,99

- КПД зубчатой передачи – 0,97

- КПД конической передачи – 0,93

Проведена оценка кинематических возможностей привода (2,5…5)*(1,0….4)=(2,5.20)

Определена частота вращения 3–го вала – 90 об/мин

Определена частота вращения двигателя – (225….1800) мин–1

Исходя из вышеперечисленного, выбран двигатель синхронной частотой 1500 мин–1 марки 4АМ112М4У3 с мощностью двигателя – 5,5 кВт, частота вращения – 1445 мин–1.

Проведена проверка и выявлено, что мощность двигателя входит в диапазон допускаемой перегрузки двигателя 5…8%

При кинематическом расчете привода определено общее передаточное число привода – 16,05. Полученное расчетом общее передаточное число распределяют между ступенями передач.

Для изготовления зубчатых колес используются в основном стали, подвергаемые термическому или химико–термическому упрочнению, позволяющему получить высокую твердость поверхностей зубьев в сочетании с более мягкой (вязкой) сердцевиной, что обеспечивает достаточную выносливость (контактную и изгибную) зубьев и их сопротивление заеданию. Соответственно выбран материал для шестерни и колеса – сталь 35ХН.

Параметры, полученные в результате расчетов:

|

Наименование |

Шестерня |

Колесо |

|

Требуемый ресурс рассчитываемого зубчатого колеса в циклах |

867*106 |

173,4*106 |

|

Средняя твердость поверхности для шестерни и колеса |

285,5 |

248,5 |

|

Длительный предел контактной выносливости, МПа |

641 |

567 |

|

Число циклов нагружений зуба для шестерни и колеса |

23,3*106 |

15,3*106 |

|

Коэффициент долговечности для шестерни и колеса |

0,54 |

0,66 |

|

Допускаемые напряжения для зубьев шестерни и колеса, МПа |

560,8 |

496,1 |

|

Расчетное допускаемое напряжение |

475,6 МПа. |

|

|

Длительный предел выносливости при “отнулевом” цикле нагружений, МПа |

500 |

435 |

|

Коэффициент долговечности |

0,408 |

0,534 |

|

Допускаемые напряжения изгиба зубьев, МПа |

294,1 |

255,8 |

Предварительные геометрические размеры передачи определены расчетом на контактную выносливость зубьев: предварительное значение межосевого расстояния – 140,0 мм; найдено значение межосевого расстояния – 134,71 мм; окружная скорость 2,86 м/с и степени точности изготовления передачи – 8–ая; ширина колеса – 45 мм и шестерни – 52,0 мм; значение нормального модуля зубчатых колес – 2,5 мм; суммарное число зубьев – 110, из них 23 приходится на шестерню, 92 на зубья колеса; точное значение угла наклона зубьев – 10⁰31'

Определено фактическое значение передаточного числа – 5. Проведена проверка на контактную выносливость, так как расчетные напряжения превышают их в пределах 5%, то ранее принятые параметры передачи принимают за окончательные.

В процессе производства проверочного расчет были определены следующие показатели:

- Коэффициент осевого перекрытия –1,3

- Коэффициент торцевого перекрытия – 1,64

- Коэффициент, учитывающий перекрытие зубьев – 0,59

- Выносливость зубьев шестерни (60,92 МПа) и колеса (59,7 МПа) при изгибе

Определены геометрические размеры передачи и силы в зацеплении необходимые для расчета валов и подшипников:

- Окружная сила – 1452,37 Н

- Радиальная сила – 538,22 Н

- Осевая сила – 278,1 Н.

По конструктивным и технологическим соображениям в редукторах применяют ступенчатые валы, имеющие различные диаметры отдельных ступеней. Для него определен диаметр стяжного болта – 10 мм, а также рабочая длина шпонки, из условия прочности на смятие – 28,6 мм. Исходя из этого выбрана стандартная шпонка 19х9х36.

Валы подразделяются на входные (быстроходные), выходные (тихоходные) и промежуточные. Большинство входных валов редукторов выполняют за одно целое с зубчатыми венцами (вал-шестерни) и червяками. Входные и выходные валы имеют выступающий из корпуса редуктора консольный участок, предназначенный для сопряжения с полумуфтой, шкивом, звездочкой и пр.

Исходные данные для расчета вала:

- Окружная сила -1452,37 Н - действует в вертикальной плоскости;

- Радиальная сила -538,22 Н и осевая - 278,1 Н (действуют в горизонтальной плоскости);

- Вращающий момент на валу- 169,19 Нм

- Частота вращения вала - 289 мин -1

- Диаметр делительной окружности зубчатого колеса, установленного на валу – 234,2 мм =0,2342 м

- Режим нагружения – постоянный

- Требуемый ресурс – 10000 ч

- Диаметр вала под подшипники - 40 мм = 0,040 м

- Диаметр вала под колесо – 46 мм=0,046 м

- Расстояние между опорами вала, координаты точек приложения сил определяются по эскизной компоновке редуктора: 48 мм = 0,048 м; 48 мм=0,048 м; 70 мм=0,070 м.

- Выходной вал редуктора соединен с приводным валом исполнительного механизма упругой муфтой со звездочкой.

Вычислена радиальная сила от муфты, действующую на консольный участок вала – 650,37 Н. Определены опорные реакции и изгибающие моменты во всех плоскостях, а также их суммарные реакции.

Рассматривается методика расчета при выборе радиальных и радиально-упорных подшипников качения, которые применяются в качестве опор валов редукторов и коробок скоростей, по динамической (ГОСТ 18855 - 82) и статической (ГОСТ 18854 - 82) грузоподъемностям.

Предварительно выбран шарикоподшипник легкой серии 208, у которого динамическая радиальная грузоподъемность Н; статистическая радиальная грузоподъемность 17800 Н, габаритными размерами 40х80х18 мм.

В программе: Компас 3D v