Перечень чертежей:

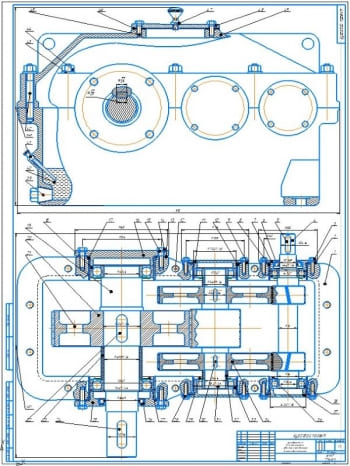

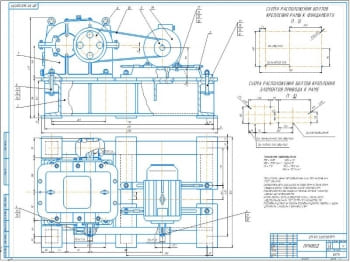

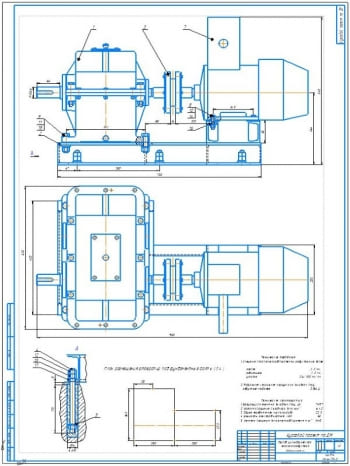

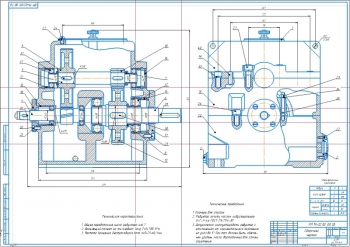

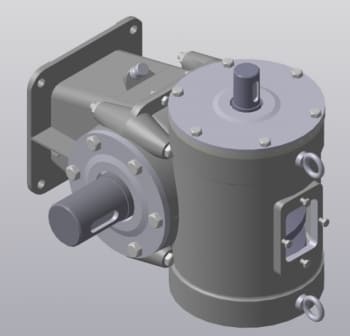

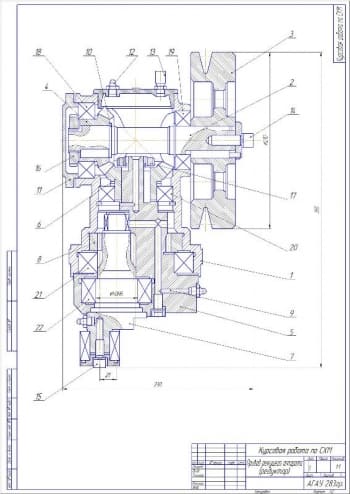

- Сборочный чертеж шевронного одноступенчатого редуктора для привода ленточного конвейера с техническими характеристиками: межосевое расстояние 125 мм, передаточное отношение 4, число зубьев шестерни 22, число зубьев колеса 88, модуль 2 мм, мощность на выходном валу 25 кВт, частота вращения выходного вала 86 об/мин и требованиями:

- Отверстия плоскости разъема корпуса и крышки обрабатывать совместно

- Внутренние поверхности корпуса и крышки редуктора очистить и покрыть маслостойкой краской

- Необрабатываемые наружные поверхности покрыть серой краской

- После сборки обкатать на холостом ходу в течение 0,5 часа

- Деталь зубчатого колеса А3: модуль 2 мм, число зубьев 88, угол наклона зуба 30о, исходный контур ГОСТ 13755-81, степень точности по ГОСТ 1643-81 8-С, делительный диаметр 200 мм

- Вал-шестерня А3 с указанием допусков, присадок и шероховатостей.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 27листах.

В пояснительной записке приведен кинематический расчет привода с определением КПД привода 0,91, требуемой мощности электродвигателя 2,7 кВт, частоты вращения барабана 86 об/мин. На основание расчетов выбран трехфазный, обдуваемый, с синхронной частотой вращения 750 об/мин электродвигатель 4А112М8 мощностью 3 кВт.

Описаны механические свойства материалов и произведен расчет допустимых напряжений. Для шестерни выбрана Сталь 45, термообработка – улучшение, твердость НВ 230, для колеса - Сталь 45, термообработка – улучшение, твердость НВ 200. Определено расчетное допускаемое напряжение 391 МПа.

Выполнен расчет передачи с определением:

|

№ |

Наименование |

Значение |

|

1 |

Межосевое расстояние |

125 мм |

|

2 |

Нормальный модуль |

2 мм |

|

3 |

Число зубьев шестерни |

22 |

|

4 |

Делительный диаметр |

|

|

- Шестерни |

50 мм |

|

|

- Колеса |

200 мм |

|

|

5 |

Диаметры вершин зубьев |

54 мм 204 мм |

|

6 |

Ширина колеса |

75 мм |

|

7 |

Ширина шестерни |

80 мм |

|

8 |

Окружная скорость колес |

1,8 м/с |

|

9 |

Контактное напряжение |

310 МПа |

Произведен расчет валов. Для соединения вала редуктора с валом электродвигателя принята муфта по ГОСТ 21424-75 с расточными полумуфтами.

В записке также приведен выбор типовой конструкции редуктора и его эскизная компоновка. Приведено описание первого этапа компоновки редуктора, заключающегося в определении приближенного положения зубчатых колес и звездочки относительно опор для последующего определения опорных реакций и подбора подшипников. По приведенному описанию построены чертежи.

Во втором этапе компоновки конструктивно оформлены зубчатые колеса, валы, корпус, подшипниковые узлы и подготовлены данные для проверки прочности валов и некоторых других деталей. Описан порядок выполнения.

Выполнены расчетные схемы валов с построением эпюр моментов изгиба и кручения.

Проведен подбор подшипников с проверкой долговечности и шпонок. Приняты радиальные шарикоподшипники средней серии 106, шпонки призматические со скругленными торцами по ГОСТ 23360-78

Выбраны посадки зубчатых колес, подшипников, крышек и муфт.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны 0,75 дм3. Принято масло индустриальное И-40А. Камеры подшипников заполняют пластичным смазочным материалом УТ-1, периодически пополняют его шприцем через пресс-масленки.

Описаны технологические процессы сборки редуктора.

Перед сборкой внутреннюю часть корпуса тщательно чистят и красят маслостойкой краской. Сборка осуществляется по чертежам общего вида редуктора. Процесс сборки начинается с узлов валов: на ведущем валу размещают шпонку, напрессовывают шкив и фиксируют роликовые радиально упорные подшипники. На промежуточный вал размещают шпонку и напрессовывают зубчатое колесо быстроходной ступени, фиксируют роликовые подшипники. Затем устанавливают шпонку и фиксируют зубчатое колесо тихоходной ступени. Собранные валы помещают в корпус и закрывают редуктор крышкой, обрабатывая стыки крышки и основания спиртовым лаком. Собранный редуктор подлежит обкатке и испытаниям на стенде по заданной программе.

В данном проекте разработан проект шевронного одноступенчатого редуктора для привода ленточного конвейера.

Спецификация – 3 листа

В программе: Компас 3D v