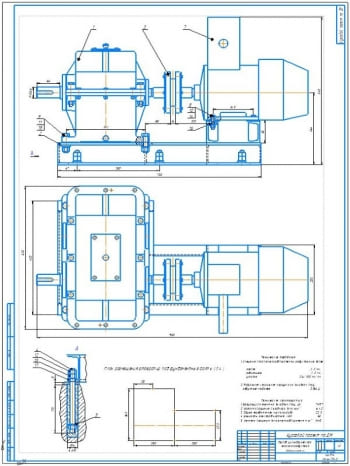

Перечень чертежей:

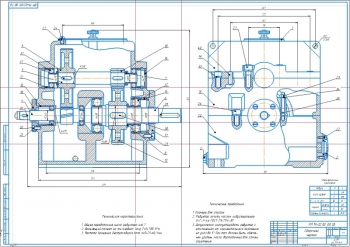

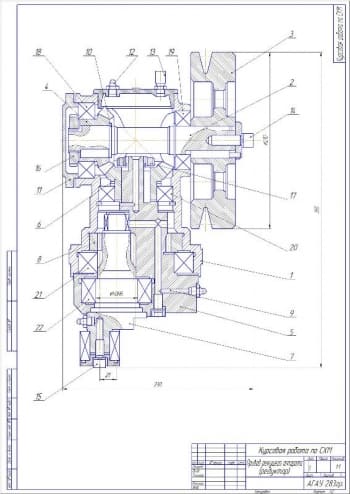

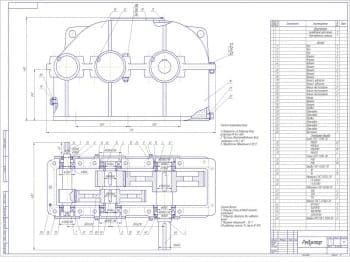

- Сборочный чертеж цилиндрического двухступенчатого редуктора А1 с техническими требованиями:

- После сборки валы редуктора должны проворачиваться свободно, без стуков и заедания

- Редуктор обкатать по 10-15 мин на всех режимах нагрузки

- Корпус редуктора А1:

- Поверхности соединения "корпус-крышка" перед сборкой покрыть уплотнительной пастой типа Герметик

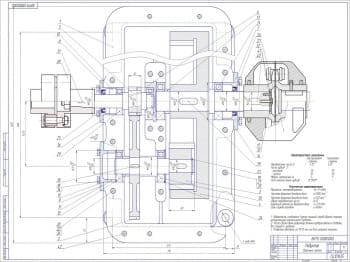

- Привод в сборе А1 со схемами расположения болтов крепления рамы к фундаменту и элементов привода к раме:

- Прогиб ветви ремня под воздействием силы 100Н не более 6мм

- Не параллельность осей шкивов не более 0,8 мм на длине 100мм

- Смещение рабочих поверхностей шкивов не более 0,2 мм

- Привод обкатать без нагрузки в течение не мене 1 часа. Стук и резкий шум не допускаются

- После обкатки масло из редуктора слить и залить масло индустриальное И-40А в количестве 1,5 л

- Ограждения условно не показаны. Ограждения зубчатой передачи и муфты установить и окрасить в оранжевый цвет

- Вал-шестерня А3: модуль 2,5 мм, число зубьев 18, угол наклона 10о54¢, правое направление линии зуба, нормальный исходный контур ГОСТ 13755-81, степень точности 8-В, делительный диаметр 50,8 мм:

- ..190 НВ

- Твердость зубьев 280...300 НВ

- Точность зубчатого колеса в соответствии с ГОСТ 1643-81

- Неуказанные предельные отклонения размеров: охватываемых - h14, остальных ± 0,5IT/14

- Зубчатое колесо А3: число зубьев 70, левое направление линии зуба, делительный диаметр 178,2 мм:

- .250 НВ

- Радиусы закруглений 3мм

- Деталь шкива А3: модуль 4 мм, делительный диаметр зубьев 140 мм, шаг по окружности вершин зубьев 1257 мм:

- Балансирование статическое. Допустимый дисбаланс 3 гм

- Неуказанные литейные уклоны 3°,литейные радиусы ..5 мм

- Подшипниковая крышка А3 деталировочный чертеж

Прилагаются чертежи эпюр крутящих моментов ведомого, ведущего и промежуточного валов.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 60 листах. В пояснительной записке приведен кинематический расчет привода и выбор электродвигателя:

- КПД привода 0,811

- Расчетная мощность электродвигателя 2,719 кВт

- Частота вращения выходного вала 38,216 мин-1

- Рекомендуемое передаточное число привода 75,6

- Расчетная частота вращения вала электродвигателя 2889 мин-1

На основание полученных данных выбран асинхронный электродвигатель 4А90L2У3, частота оборотов 2905 мин-1, мощность 3 кВт

Сделан предварительный расчет диаметров валов: вал 1 – 24 мм, вал 2 – 15 мм, вал 3 – 25 мм, вал 4 – 35 мм, вал 5 – 50 мм. Для проектируемого редуктора выбраны подшипники роликовые конические однорядные.

Выполнен расчет цилиндрической прямозубой передачи. Выбраны материалы:

- Для шестерни – 40Х, вид термической обработки – улучшение, НВ 300

- Для колеса – 55, вид термической обработки – улучшение, НВ 240

Выполнены проверочные расчеты контактных напряжений, где установлено, что перегруз составит 4%, что допускается. Проверка расчетных напряжений изгиба, зубьев при перегрузках показала выполнение всех расчетных условий.

Приведен расчет цилиндрической косозубой передачи.

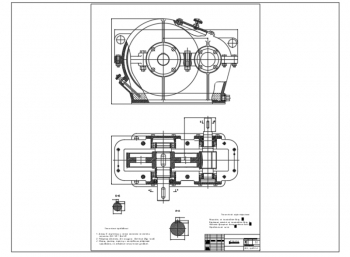

Выполнен эскизный проект редуктора, где произведен расчет элементов корпуса:

|

№ |

Наименование |

Значение |

|

1 |

Толщина стенки редуктора |

8 мм |

|

2 |

Расстояние от внутренней поверхности стенки редуктора до боковой поверхности вращающейся части |

9 мм |

|

3 |

Расстояние от внутренней поверхности стенки редуктора до боковой поверхности подшипника качения |

4 мм |

|

4 |

Радиальный зазор между зубчатым колесом одной ступени и валом другой ступени |

10 мм |

|

5 |

Радиальный зазор от поверхности вершин зубьев до внутренней поверхности стенки редуктора |

9,6 мм |

|

6 |

Радиальный зазор от поверхности вершин зубьев До внутренней нижней поверхности стенки корпуса |

20 мм |

|

7 |

Расстояние от боковых поверхностей элементов вращающихся вместе с валом, до неподвижных частей редуктора |

5 мм |

|

8 |

Ширина фланцев, соединяемых болтом |

47 мм |

|

9 |

Толщина фланца боковой крышки |

8 мм |

|

10 |

Толщина фланца втулки |

4,8 мм |

|

11 |

Толщина стакана |

7 мм |

|

12 |

Длина цилиндрической части крышки |

5 мм |

|

13 |

Диаметр цилиндрической части крышки |

69 мм |

|

14 |

Диаметр крышек |

98 мм 108 мм |

В пояснительной записке выполнен расчет валов по эквивалентному моменту с построением эпюр. Так же сделан расчет валов на усталостную прочность.

Произведен выбор и расчет шпоночных соединений:

- Шпоночное соединение для передачи вращающего момента с электродвигателя на быстроходный вал - Шпонка 8х7х20

- Шпоночное соединение для передачи вращающего момента с быстроходного вала на быстроходное колесо - Шпонка8 х7х42

- Шпоночное соединение для передачи вращающего момента с тихоходного вала на тихоходное колесо - Шпонка 10х8х52

Сделан расчет и выбор подшипников качения:

- Для ведущего вала - подшипник 7304

- Для ведомого вала - подшипник 7207

- Для промежуточного вала - подшипник 7305

В проекте приведено проектирование зубчатых колес и шкивов, полученные расчетные данные отражены на рабочем чертеже.

Для смазывания передач и подшипников качения применяется картерный способ смазывания, при котором происходит окунание колес в масло, заливаемое внутрь корпуса. Колеса погружаются в масло на высоту зуба, при вращении колеса масло вспенивается и стекает каплями на все узлы и поверхности. Объем масляной ванны равен 1,9 л. Для смазки подшипников качения внутрь их закладывается консистентная смазка, которая обеспечивает долговечность подшипников.

Описаны технологические процессы сборки редуктора.

Перед сборкой внутреннюю часть корпуса тщательно чистят и красят маслостойкой краской. Сборка осуществляется по чертежам общего вида редуктора. Процесс сборки начинается с узлов валов: на ведущем валу размещают шпонку, напрессовывают шкив и фиксируют роликовые радиально упорные подшипники. На промежуточный вал размещают шпонку и напрессовывают зубчатое колесо быстроходной ступени, фиксируют роликовые подшипники. Затем устанавливают шпонку и фиксируют зубчатое колесо тихоходной ступени. Собранные валы помещают в корпус и закрывают редуктор крышкой, обрабатывая стыки крышки и основания спиртовым лаком.

Собранный редуктор подлежит обкатке и испытаниям на стенде по заданной программе.

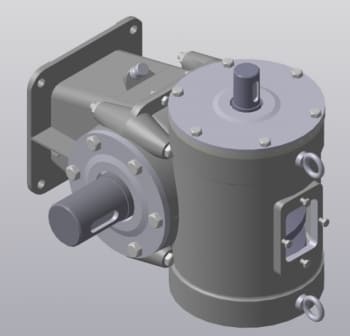

В данном проекте разработана конструкция цилиндрического двухступенчатого редуктора с косозубой и прямозубой передачами.

В программе: Компас 3D v

Последние просмотренные материалы