Перечень чертежей:

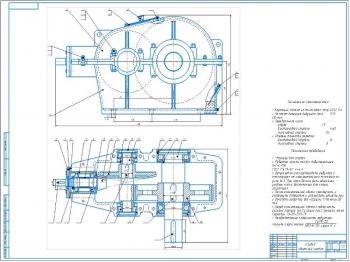

- Чертеж детали вал-шестерня А2 с техническими условиями:

- Поверхность зубьев цементировать на глубину h=0,8….1,2мм по HRC 57…..64

- Твердость сердцевины по НВ 268….286

- Неуказанные радиусы R1

- Неуказанные фаски 1*45⁰

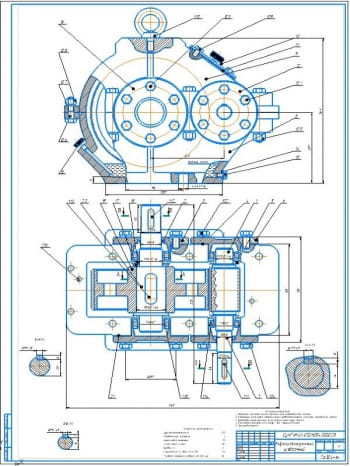

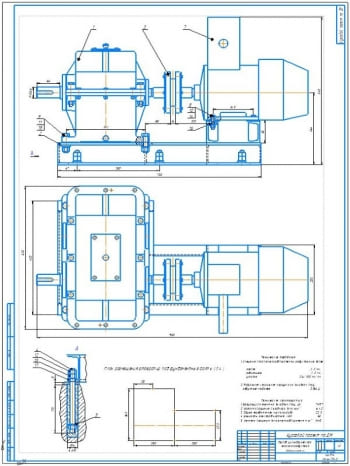

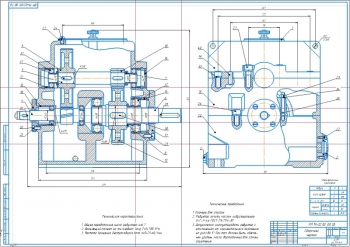

- Сборочный чертеж главного редуктора вертолета на формате А0.

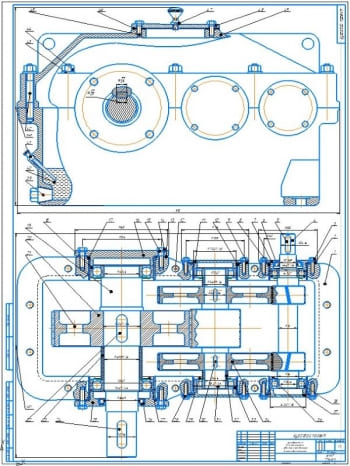

- Чертеж главного редуктора вертолета с проставленными габаритными размерами на А1.

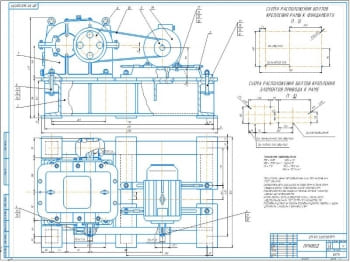

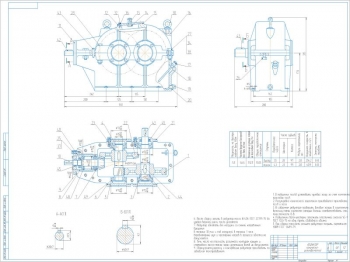

- Чертеж зубчатого колеса из стали 40ХН ГОСТ4543–71 на А3 с указанием присоединительных, установочных и габаритных размеров и техническими характеристиками:

Модуль –3;

Число зубьев –105;

Нормальный исходный контур – ГОСТ 13755–81

Угол наклона – 0⁰

Коэффициент смещения – 0,0626

Степень точности – 7–В

Делительный диаметр – 315,8

- Рабочий чертеж крышки подшипника на А4 из Д–16 ГОСТ 1412–79 с техническими условиями: Неуказанные радиусы максимально 2мм;

- Деталь стакан из Ст.40X ГОСТ 4543–71 на А3 с условием HRC 52...56.

Дополнительные материалы:

Приведена расчетно-пояснительная записка на 37 листах в формате Word.

Перечислены исходные данные:

- Сила тяги на несущем винте – 8,5 кН

- Несущая сила на винте – 0,5 кН

- Частота вращения выходного вала – 250 об/мин

- Мощность на выходном валу – 145 кВт

- Частота вращения входного вала – 1850 об/мин

- Расчетная долговечность – 1200 ч

Привод работает спокойно с легкими толчками и вибрациями.

В данной работе проектируется двухступенчатый цилиндрический редуктор вертолета. Выходная ступень выполнена по консольной схеме. Обе ступени – цилиндрические. Входной и выходной валы выполнены по соосной схеме.

Общее передаточное отношение определяем для редуктора – 7,4. Для двухступенчатого редуктора передаточное число первой ступени – 3,7; передаточное число второй ступени – 2.

Частота вращения входного 1850 мин–1 и выходного валов 250 мин–1.Частота вращения промежуточного вала 500 мин–1.

Принимаем КПД для первой и второй цилиндрических передач – 0,99. Для третьего вала задана мощность 145 кВт. Исходя из этого условия, определены мощности на остальных валах для первой цилиндрической передачи – 148 кВт, для второй – 146,5 кВт.

Определены крутящие моментов на всех валах редуктора:

- Для первого цикла – 0,764 * 106 Н·мм.

- Для второго – 2,798 * 106 Н·мм.

- Для третьего – 5,539 * 106 Н·мм.

Для расчетов цилиндрической передачи выбран материал для зубчатых колёс: легированая сталь 20ХН3А, HRC=58...63 с термообработкой цементацией на глубину 1,2... 1,0 мм. Базовый предел контактной выносливости (базовое предельное нагружение) – 1380 МПа.

В качестве допускаемых контактных напряжений для передачи принято наименьшее значение – 1159,5 МПа. Предел выносливости изгиба поверхности зуба – 800 МПа; коэффициент запаса – 1.7.

Приведенные расчеты показывают, что напряжения изгиба меньше допустимых значений.

Определен относительный объём редуктора для этих вариантов: первый вариант – 9794352 мм3; второй вариант – 9042993 мм3.На основании проведенных расчетов можно сделать вывод, что оптимальной является схема с уменьшенным межосевым расстоянием, т.к. в этом случае относительный объём редуктора минимальный. К проектированию принят второй вариант .

Для полного расчета вала на прочность необходимо знать изгибающие и крутящие моменты, действующие на вал. В данный момент расчета неизвестны изгибающие моменты. Для приближенного расчёта валов считаем, что они нагружены только крутящими моментами. При этом допускаемые напряжения кручения принимаем заниженными.

Исходя из условия прочности вала только на кручение вычислены диаметры валов из условий установки подшипников качения: 50 мм, 70 мм, 80 мм.

Предварительный подбор подшипников. Опоры входного вала–шестерни нагружены радиальной силой. Установлены подшипники шариковые радиальные 310. Аналогично для промежуточного вала выбраны подшипники шариковый радиальный 214 и подшипник радиальный роликовый 2214. Опоры третьего вала воспринимают большие радиальные и осевые нагрузки от несущего винта и зубчатого колеса, поэтому установлены конические роликовые. По посадочному месту предварительно приняты роликовые конические подшипники №7216.

Определены усилий в зацеплениях на первой и второй передачах.

Выполнен проверочный расчет входного вала, промежуточного вала, выходного вала, на ЭВМ и построены эпюры.

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их – на изгиб и срез. Решающее значение имеет расчёт на смятие. Напряжение смятия в соединении меньше допустимого. Шлицевое соединение проходит проверку на смятие зубьев.

Масло, поступающее в редуктор через форсунку разделяется на 2 потока. Один поток идет на смазку конических подшипников третьей ступени зубчатой передачи. Другой поток идет на смазку шарикоподшипника первой ступени, через отверстия в третьем вале и на смазку зубчатого зацепления первой ступени. Затем масло стекает через общий слив. Масло, поступающее через штуцер, смазывает верхний подшипник второго вала, зубчатое зацепление второй ступени и стекает через отверстия в зубчатом колесе. Далее часть масла попадает на нижний подшипник второго вала, стекая через общий слив. Другая часть попадает на нижний подшипник первого вала и стекает через общий слив.

Спецификация – 3 листа

В программе: Компас 3D v

Последние просмотренные материалы