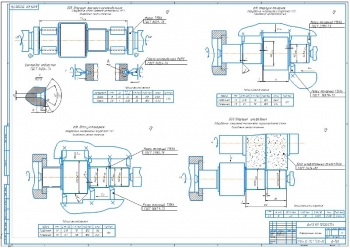

- Общий технологический процесс А1

- 2 лист схемы технологического процесса А1

- Технологический процесс 3 лист А1

- 4 лист технологического процесса А1

- Схема технологического процесса 5 лист А1

- 3D-модель ступенчатого вала

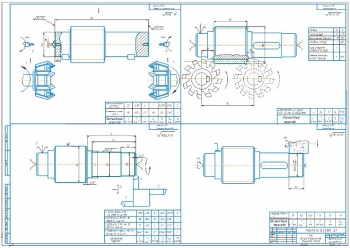

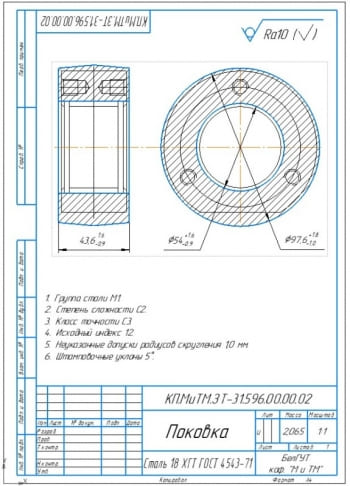

- Чертеж поковки А2 с техническими требованиями:

Класс точности поковки Т2

Группа стали М3

Степень сложности поковки С1

Конфигурация поверхности разъема штампа П

Исходный индекс 10

Смещение по поверхности разъема штампа 0,3 мм

Отклонение от плоскостности и прямолинейности 0,5мм

Штамповочный уклон 5°

Радиус закругления наружных углов 2,5 мм

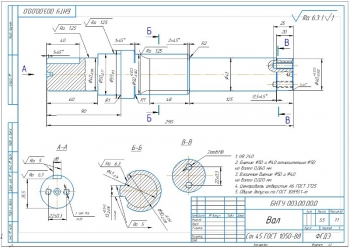

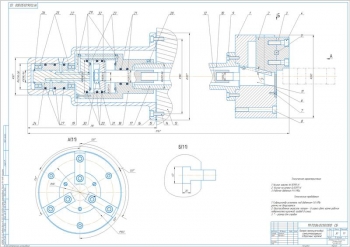

- Рабочий чертеж ступенчатого вала А2 с видами и разрезами:

HRCэ 25...30. Поверхности К, Л, М – ТВЧ, глубина - 0,8...3 HRCэ ≥37.

Неуказанные предельные отклонения размеров:

- отверстий - по H14,

- валов - по h14.

Смещение шпоночных пазов относительно осей соответствующих поверхностей И и Н не более 0,1 мм на длине.

- Вал ступенчатый А2:

Отклонение от цилиндричности поверхностей Л и М не более 0,008 мм.

Радиальное биение относительно общей оси:

- поверхностей Л и М не более 0,02 мм;

- поверхностей И и Н не более 0,05 мм.

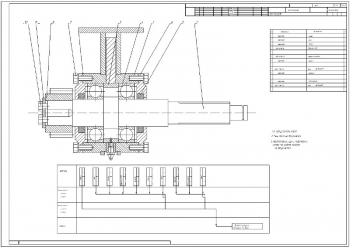

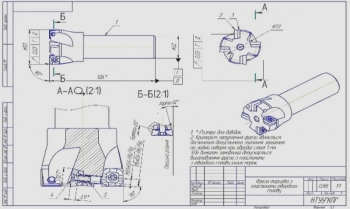

- Карта технологической наладки А2 для окончательной операции токарной с ЧПУ

- 2 лист карты технологической наладки А2 для шпоночно-фрезерной операции

- Эскиз обработки вала 045 операции с размерами

- Эскиз обработки вала 045 операции 2 лист с шероховатостью

- Эскиз обработки вала 050 операции с выносными видами

- Эскиз обработки вала 050 операции 2 лист с порядком обработки поверхностей

- Эскиз обработки вала 070 операции с обозначением баз

- Эскиз обработки вала 070 операции 2 лист

- Эскиз для нарезания резьбы на валу 075 операция

- Эскиз для сверления отверстия 080 операция

- Эскиз обработки вала 105 операция

Дополнительные материалы: прилагается расчетно-пояснительная записка на 48 страницах, где описана разработка технологического процесса изготовления ступенчатого вала из стали 30Х13.

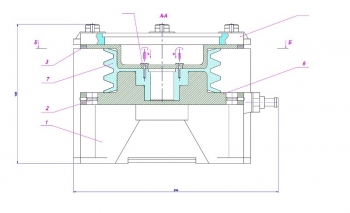

Приведено служебное назначение и технические требования на деталь. Заготовка данной детали получена путем поковки. Вал имеет пять шеек с 6 квалитетом точности выполнения. На двух из пяти шеек устанавливаются зубчатые колеса с помощью шпонок. Имеется резьба на крайних ступенях вала для закрепления зубчатых колёс от осевого перемещения гайками.

Проведен анализ технологичности конструкции детали. Деталь имеет большинство открытых и доступных поверхностей для обработки и является технологичной по таким показателям, как: коэффициент использования материала – 0,65; коэффициент шероховатость – 0,81; коэффициент точности – 0,91.

Определен тип производства по коэффициенту закрепления операции. Для этого составлен предварительный технологический процесс обработки и рассчитано время операции. Затем найдено расчетное число станков по каждой операции и число операций, выполняемых на одном месте. В результате получен коэффициент – 11,532. Следовательно производство среднесерийное.

Выбран метод получения заготовки и определены ее размеры. Для получения заготовки выбран горячештамповочный пресс. Масса поковки – 7,48 кг, степень сложности поковки – С1. Определены припуски и кузнечные напуски, размеры поковки и их отклонения.

Составлена маршрутная таблица технологического процесса.

Рассчитаны припуски для обработки диаметра 40 мм расчетно-аналитическим методом. Все остальные припуски по ГОСТ 7505-89. Приведена таблица припусков по технологическим переходам.

Спроектированы следующие операции обработки – токарная с ЧПУ, фрезерная и резьбонарезная. Рассчитаны режимы резания и нормы времени для них.

Для обработки детали на токарном станке выбраны режущие инструменты – токарный резец с пластиной CNMG 120408T-NR для чернового точения и токарный резец с пластиной VCMT 160404E-14 для чистового точения.

Посчитано общее время обработки детали – 11,878 мин, и штучно-калькуляционное время – 11,942 мин.

Для обработки детали на фрезерном станке необходимо специальное приспособление. В качестве режущих инструментов выбраны фрезы:

- шпоночная фреза диаметром 12 мм из быстрорежущей стали Р6М5;

- грибковая фреза диаметром 48 мм и шириной 8 мм из быстрорежущей стали Р6М5.

Режимы резания рассчитаны по установам. Основное время обработки – 1,833 мин, штучно-калькуляционное время – 5,004 мин.

Резьбонарезная операция выполняется резьбонарезном полуавтомате 5Д07 за два установа. В качестве приспособления применены тиски с самоцентрирующими губками. Режущим инструментом является винторезная самооткрывающаяся головка– 4КА-70 по ГОСТ 21760 – 76 с круглой гребёнкой по ГОСТ 21761 -76 изготовленной из быстрорежущей стали Р6М5. Общее время обработки – 0,24 мин, штучно-калькуляционное время – 0,46 мин.

Проведен расчет точности механической обработки. Выбрано оборудование по габаритным, мощностным и точностным критериям. Составлена таблица с перечислением оборудования, режущего и измерительного инструмента и приспособления.

В результате проектирования был проведен анализ детали на технологичность, определен тип производства – среднесерийный, и обоснован выбор заготовки.

Составлен маршрут обработки детали пооперационно и рассчитаны припуски расчетно-аналитическим методом для одной поверхности.

Рассчитаны режимы резания и нормы времени для токарной, фрезерной и резьбонарезной операций.

Выполнен расчет точности механической обработки путем вычисления суммарной погрешности – 55,5 мкм. Составлена таблица с выбранным оборудованием, приспособлениями, режущим и измерительным инструментами.

В программе: Компас 3D v

Последние просмотренные материалы