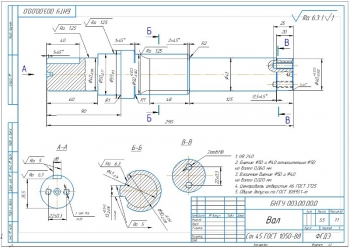

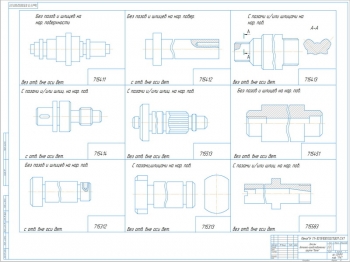

- Разборочно-сборочная карта вала привода с техническими требованиями: в корпус залить масло, течь масла не допускается, неравномерный шум и чрезмерный нагрев при работе привода не допускаются; с указанием основных позиций:

- Корпус

- Вал I

- Кольцо

- Подшипник 309

- Манжета 1-45х65-4

- Крышка

- Болт М8х20.66.029

- Шестерня

- Шайба упорная

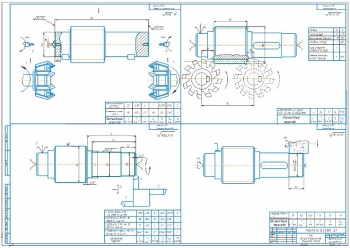

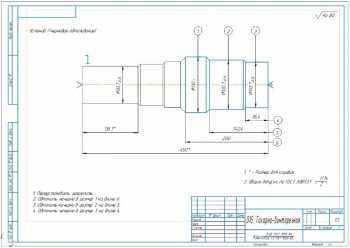

- Чертеж маршрутной карты обработки детали с графами:

- Наименование операции и технологических переходов

- Эскиз обработки заготовки

- Модель станка

- Режим обработки

- Маршрутная карта обработка детали:

- 005 Фрезерно-центровальная

- 010 Токарно-винторезная

- 020 Вертикально-фрезерная

- 025 Горизонтально-фрезерная

- Рабочий чертеж карты технологического маршрута обработки детали:

- 030 Шлице-шлифовальная

- 030 Кругло-шлифовальная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 29 листов.

В пояснительной записке разработана технология изготовления детали вала привода.

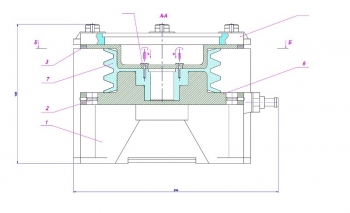

Проведен анализ конструкции сборочной единицы. Описано служебное назначение сборочной единицы. Данный вал производит передачу вращательного движения механизма с изменением крутящего момента от привода. В данной тележке передача крутящего момента выполняется цилиндрической шестерней, которая расположена на вале. Сборочная единица установлена в корпусе посредством подшипников качения.

Выполнено составление технологического процесса сборки, который заключается в следующем:

- Переход 1: на вал установить подшипники и кольцо

- Переход 2: вал установить в корпус поджать крышками и закрутить болты

- Переход 3: на вал надеть шестерню, поджать крышкой и закрутить болты

Сделан выбор технологического метода сборки на основе расчета размерной цепи.

Для осуществления сборки используются следующие методы: полная взаимозаменяемость; неполная взаимозаменяемость; пригонка, регулирование.

Размерная цепь представляет собой замкнутый контур взаимосвязанных между собой размеров (звеньев) детали или сборочной единицы. Изменение одного из размеров влечет за собой изменение других размеров цепи.

Изделие включает в себя детали и сборочные единицы (агрегаты или узлы) различной степени сборки. Повышение степени сборки происходит в зависимости от их сложности. Например, сборочная единица первой степени сборки выполнена только из деталей, второй степени - из одной или нескольких сборочных единиц первой степени сборки деталей.

Определен нестандартный допуск 135+0,59. Данный нестандартный допуск на звено соответствует IT11.

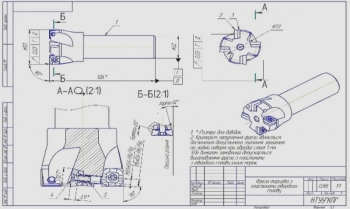

Приведена разработка технологического процесса изготовления детали.

Описано назначение детали и оценка ее технологичности.

Вал изготовлен из стали конструкционной марки «Сталь 45». Изготовление выполнено методом проката. Деталь оснащена несколькими ступенями, что снижает ее технологичность, так как обработка производится с переустановом. Так же технологичность снижается за счет процесса нарезания зубьев, так как эта операция выполняется малопроизводительными методами. Деталь обладает простой формой и не создает затруднений при обработке, так как обеспечен легкий доступ ко всем поверхностям, которые обрабатываются режущим инструментом.

Выполнено определение типа производства. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Программа изделий на год |

115 шт |

|

2 |

Количество деталей на изделие |

1 |

|

3 |

Действительный фонд времени работы оборудования в год |

4029 |

|

4 |

Основное техническое время: |

|

|

- На выполнение сверления на токарном станке |

2,08 мин |

|

|

- На производство черновой обточки |

11,5 мин |

|

|

- На черновую подрезку |

2,5 мин |

|

|

- На черновую обточку по 11-му квалитету |

4,4 мин |

|

|

- На чистовую обточку по 9-му квалитету |

2,2 мин |

|

|

- На производство фрезерования чернового |

2,4 мин |

|

|

- На выполнение шлифования по 6-му квалитету |

3,6 мин |

|

|

5 |

Техническое время основное общее |

27,64 мин |

|

6 |

Коэффициент закрепления операций |

41 |

По расчета установлено, что тип производства соответствует единичному.

Произведен выбор вида заготовки и способа получения.

Определена стоимость заготовки, выполненной штамповкой 3,26 руб, прокатом 3,11 руб. Принят метод изготовления прокатом.

Сделан выбор металлорежущих станков.

Произведено определение межоперационных припусков, допусков и размеров заготовки. Выполнено определение режимов обработки.

|

№ |

Наименование |

Значение |

|

|

Черновая обработка поверхности |

Шлифование предварительное |

||

|

1 |

Глубина |

5 мм |

0,023 мм |

|

2 |

Подача |

0,7 мм/об |

1,2 м/мин |

|

3 |

Действительная скорость |

125,6 м/мин |

39,3 м/мин |

|

4 |

Мощность |

11,1 кВт |

11,5 кВт |

Сделан выбор технологических баз. Приведено нормирование технологического процесса.

В данной работе спроектирован технологический процесс изготовления детали «вал-шестерня», которая предназначена для передачи вращательного движения механизма с изменением крутящего момента от привода.

В программе: Компас 3D v