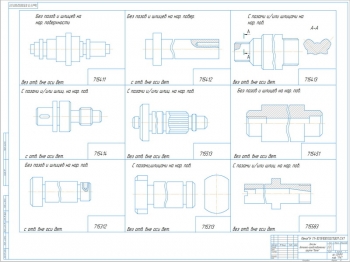

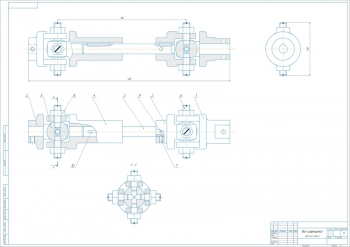

- Чертеж операции 015 Токарно-винторезная А3 с установом Г (черновое обтачивание): общие допуски по ГОСТ 30893.1: ± ΙΤ14/2:

- Переустановить, закрепить

- Обточить начерно в размер 1 на длине 6

- Обточить начерно в размер 2 на длине 5

- Обточить начерно в размер 3 на длине 4

- Установ В механической обработки детали вал А3 с указанием материалов для изготовления

- Рабочий чертеж установа Д (получистовое обтачивание) формата А3:

- Снять фаски 2,5 мм и 7 мм

- Точить канавку

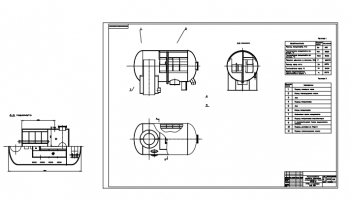

- Механическая обработка детали вал с указанием допусков, посадок и шероховатостей А3

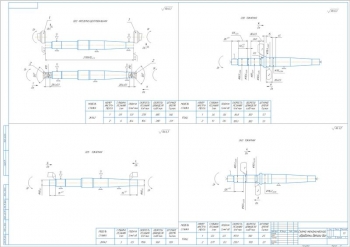

- Технологический чертеж установа А (торцевание, центрование заготовки) с указанием допусков по ГОСТ 14034-74 А3

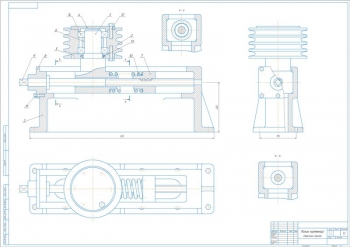

- Технология механической обработки вала А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 листах.

В пояснительной записке выполнена разработка технологического процесса изготовления ступенчатого вала цилиндрического редуктора.

Проведен анализ технологических требований к конструкции детали.

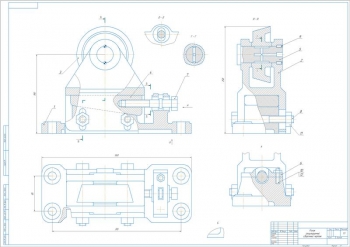

Изготавливаемая деталь – 6-и ступенчатый вал длиной 450 мм. Вал относится к группе цилиндрических изделий, предназначается для передачи вращающего момента на тихоходной ступени редуктора, изготавливается из стали 45 ГОСТ 1050-88. Тип производства – мелкосерийный.

Первая ступень длиной 140 мм, диаметром 90 мм имеет шпоночный канавку 25х10х95 мм. Вторая ступень длиной 60 мм и диаметром 100 является посадочной поверхностью под манжетное уплотнение и имеет фаску 2х45°. Третья ступень диаметром 110 мм и длиной 50 мм является посадочной поверхностью под подшипник. Четвёртая ступень диаметром 130 мм и длиной 50 мм служит упором для зубчатого колеса. Пятая ступень диаметром 120 мм и длиной 90 мм имеет шпоночный паз 25х12х45 мм для установки зубчатого колеса 8-ой степени точности, а также фаску 2х450 . Шестая ступень длиной 60 мм и диаметром 110 мм имеет фаску 2х450 и является посадочной поверхностью под подшипник.

Произведен расчет допусков: цилиндричности, соосности, перпендикулярности и параллельности.

Сделан выбор вида финишной обработки конструктивных элементов детали.

Приведен выбор способа установки детали на технологических операциях, где определен средний диаметр детали, равный 106 мм и коэффициент жёсткости заготовки 4,3.

По расчетам приняты центровые отверстия с защитной фаской В 10 ГОСТ 14034-74 длиной 12 мм и диаметром 10 мм. С углами фасок 600 (для рабочей) и 1200 (для защитной).

Выполнен выбор вида и определение размеров заготовки.

Принят диаметр заготовки 135 мм. Материал детали – Сталь 45. Рассчитана длина заготовки 458 мм.

Произведено составление укрупненного маршрута изготовления детали.

- 005 Заготовительная. Отрезка заготовки от проката круглого сечения обычной степени точности длиной 456 мм

- 010 Термическая-1. Улучшение заготовки до НВ 190…230 сталь 45

- 015 Токарно-винторезная. Выполнение обработки торцов в размер 450h14 и сверление двух центровых отверстий В 10 ГОСТ 14034-74. За несколько технологических проходов выполнение черновой и получистовой обработки по формированию контура детали. Снятие фаски

- 020 Круглошлифовальная. Выполнение предварительной и окончательной шлифовальной обработки поверхностей 1,2,3,5,6

- 025 Фрезерная. Фрезерование двух шпоночных пазов на поверхности 1 рабочей длиной 95 мм, на поверхности 5 рабочей длиной 45 мм

- 030 Полировальная. Полировка ступени вала под уплотнение диаметром 100а11 на длине 30 мм, обеспечивая шероховатость 0,32

- 035 Термическая-2

- 040 Слесарная. Удаление окалины с поверхности детали

- 045 Моечная. Очистка детали от загрязнений

- 050 Контрольная. Выполнение контроля детали по условиям рабочего чертежа

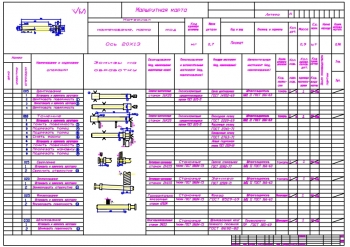

Сделана разработка операций по формированию контура детали, где приведен расчеты: числа стадий обработки, точности промежуточных размеров и величины промежуточных размеров по каждому конструктивному элементу.

Выполнено составление планов операций по формированию контура детали, где сделано обоснование плана черновой, получистовой токарной обработки и шлифовальной.

Произведен расчет режимов резания. Выполнены аналогичные расчеты для установов Г (черновое обтачивание) и Д (получистовое обтачивание).

Определена мощность резания при токарной обработке для наиболее нагруженного технологического перехода для поверхности ø 65,68 мм, равная 6,5 кВт.

Произведены расчеты параметров для шлифовальной обработки с расчетом значений:

№ |

Диаметрповерхности, мм |

Число рабочих ходов |

Частота вращения заготовки, мин-1 |

Расчетная мощность, кВт |

|

Установ А(предварительное и окончательное шлифование) |

||||

|

1 |

Æ65, 81 |

5 |

106 |

6,92 |

|

2 |

Æ6 |

6 |

212 |

5,59 |

|

Установ Б(предварительное и окончательное шлифование) |

||||

|

3 |

Æ65,6 |

5 |

98 |

6,92 |

|

4 |

Æ65 |

6 |

196 |

5,59 |

|

5 |

Æ65, 81 |

5 |

98 |

6,92 |

|

6 |

Æ8,111 |

5 |

80 |

6,92 |

|

7 |

Æ80 |

6 |

159 |

5,59 |

Сделан расчет затрат времени на операции по формированию контура детали, где определено штучно-калькуляционное время для токарной обработки 34,98 мин и шлифовальной обработки 24,31 мин.

В данной работе разработан технологический процесс на изготовление детали – ступенчатый вал цилиндрического редуктора.

В программе: Компас 3D v, АutoCad

Последние просмотренные материалы