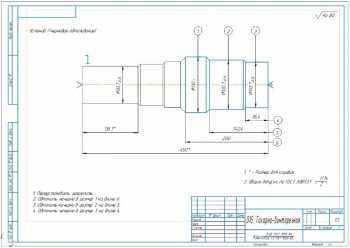

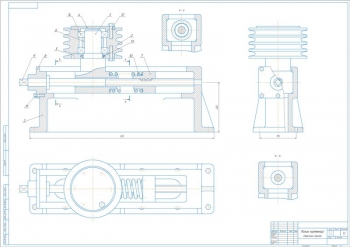

- Чертеж детали вал с указанием материалов для изготовления:

- ..60 HRC

- Фаски 1,6х45º

- H14; h14;±IT 14/2

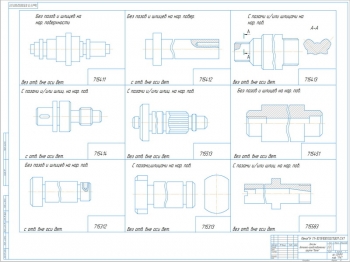

- Заготовка детали из поковки:

- Радиус закругления наружных углов 3,0 мм

- Неуказанные допуски радиусов закруглений 2,0 мм

- Штамповочные уклоны на наружных поверхностях 50

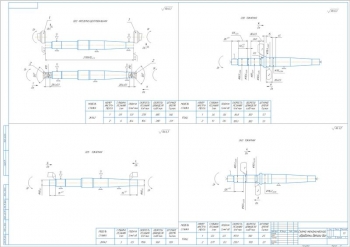

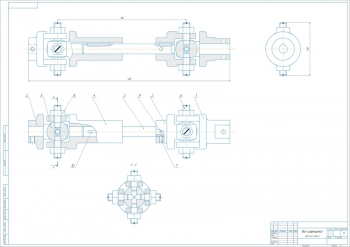

- Маршрутная карта с графами:

- Номер:

- Цеха

- Участка

- Операции

- Наименование и содержание операции

- Эскизы на обработку ГОСТ 8529-69

- Оборудование

- Приспособления и вспомогательный инструмент

- Режущий инструмент

- Измерительный инструмент

- Коэффициент штучного времени

- Количество рабочих

- Количество одновременно обрабатываемых деталей

- Объем производственной партии

- Номер:

- Операционная карта механической обработки детали:

- Номер перехода

- Содержание перехода

- Расчетные размеры:

- Диаметр, ширина

- Глубина

- Режим обработки

- Рабочий чертеж эскиза механической обработки

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 листах.

В пояснительной записке разработан технологический процесс изготовления детали вал.

Выполнено определение типа производства, количества деталей в партии. Определена производственная программа, которая составляет 5600 деталей. Принят тип производства – массовое.

Описан вид заготовки и рассчитаны припуски на обработку, где принята заготовка – поковка. Рассмотрены виды поковок: углеродистые, прессовые, молотовые, нержавеющие, легированные, инструментальные.

Рассмотрена структура технологического процесса, включающая следующие операции:

- Получение заготовки

- Точение

- Сверление

- Фрезерование

- Шлифование

- Контроль качества

Произведен выбор оборудования и приспособления.

Для обработки данной детали выбраны станки:

- Токарно-винторезный 1А616

- Вертикально-сверлильный 2Н118

- Вертикально-фрезерный консольный 6Р10

- Круглошлифовальный 3М150

В качестве приспособлений принято:

- Для токарной операции - трехкулачковый патрон

- Для сверлильной - тиски

- Для фрезеровальной - призма со струбциной

- Для шлифовальной операции - неподвижные и вращающиеся центра

Произведен выбор инструмента, где выбрано: резец проходной упорный, сверло спиральное, шпоночная фреза.

Сделан выбор материала режущей части, где определен период стойкости инструмента: для резцов с пластинками из твердого сплава – 90-120 мин; для сверл из быстрорежущей стали диаметром до 20 мм – 25 – 40 мин; стойкость шлифовального круга – 10 –20 мин.

Выполнен расчет режимов резания при сверлении с расчетом параметров:

|

№ |

Наименование |

Сверление |

|

1 |

Глубина резания |

4,5 мм |

|

2 |

Подача |

0,39 мм/об |

|

3 |

Частота вращения шпинделя |

253 об/мин |

|

4 |

Фактическая скорость резания |

7 м/мин |

|

5 |

Крутящий момент |

7,22 Н×м |

|

6 |

Осевая сила |

2139 Н |

|

7 |

Потребная мощность |

0,253 кВт |

|

8 |

Коэффициент использования станка |

68,9 % |

|

9 |

Фактическая стойкость инструмента |

156 мин |

|

10 |

Основное технологическое время |

0,64 мин |

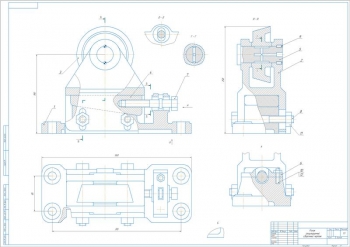

Описано конструирование приспособления, где для сверления приняты станочные тиски ГОСТ 1789-88.

Выполнено оформление технической документации. В качестве основного документа технической документации представлена маршрутная карта, где указаны все операции и переходы, а также оборудование, приспособление, режущий и измерительный инструмент, количество рабочих. Указан профиль и размеры.

Вторым технологическим документом является операционная карта. В ней указаны переходы на одну операцию, указан её номер и материал заготовки, её масса и твердость детали. Для всех переходов указан режущий и измерительный инструмент. Подсчитаны расчетные размеры, глубина резания число проходов, обороты шпинделя и скорость режимов обработки. Подсчитано машинное и вспомогательное время.

Приведена техника безопасности, где рассмотрены общие правила при работе на металлорежущих станках и требования безопасности по окончании работ.

В данной работе выполнена разработка технологического процесса изготовления детали вал.

В программе: AvtoCAD