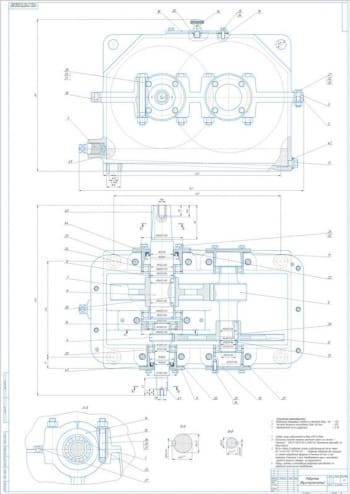

Перечень чертежей:

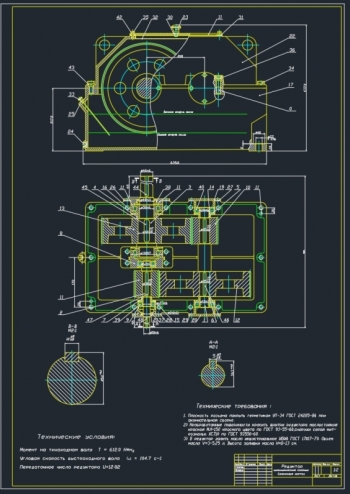

- Сборочный чертеж цилиндрического двухступенчатого редуктора, А1:

- Номинальная передаваемая мощность 2,14 кВт

- Номинальный крутящий момент на тихоходном валу 664,4 Н×м

- Передаточное число 25

- Расчетный срок службы 11497,5 ч

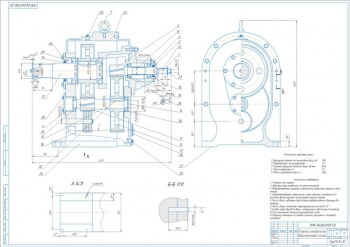

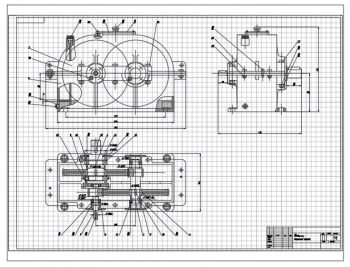

- Сборка редуктора, вид сбоку, А1

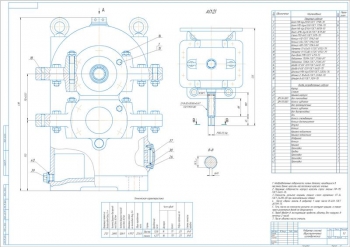

- Вид сверху редуктора, А1

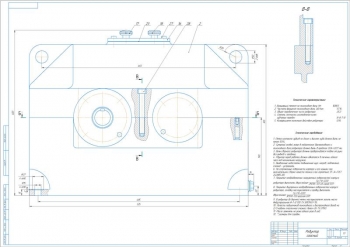

- Компоновочная схема редуктора, А1

- Деталь: тихоходный вал, А3

- Рабочий чертеж зубчатого колеса, А3:

- Модуль 4 мм

- Число зубьев 83

- Делительный диаметр 332 мм

- Конструкция полумуфты, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 67 листах. В проекте разработана конструкция привода ленточного конвейера.

Произведен выбор электродвигателя и кинематический расчет привода. Определена мощность на валу рабочей машины 1,925 кВт, его частота вращения 27,98 мин-1, КПД привода 0,87. Принят электродвигатель 4A112МВ8У3. В ходе кинематического расчета вычислены частоты вращения валов и их угловые скорости. Сделано определение мощностей и вращающих моментов. Рассчитаны значения:

|

Вал |

Угловая скорость, с-1 |

Частота вращения, мин-1 |

Крутящий момент, Н×м |

Мощность, кВт |

|

|

Вал двигателя |

74,6 |

712,5 |

29,6 |

2,21 |

|

|

I (быстроходный) |

74,6 |

712,5 |

28,7 |

2,14 |

|

|

II (промежуточный) |

14,9 |

142,5 |

138,5 |

2,06 |

|

|

III (тихоходный) |

2,98 |

28,5 |

664,4 |

1,98 |

|

|

Выходной |

2,98 |

28,5 |

664,3 |

1,92 |

Выполнен расчет передач. При расчете цилиндрической прямозубой передачи тихоходной ступени определен ресурс работы 11497,5 час. В качестве материалов для изготовления шестерни и колеса принята сталь 40Х. Рассчитан коэффициент запаса прочности шестерни 1,1, колеса 1. Допускаемое контактное напряжение 515,8 МПа, напряжение изгиба 293,14 МПа и 257 МПа.

В ходе проектного расчета вычислена рабочая ширина венца колеса 63 мм, шестерни 56 мм, суммарное число зубьев 100, делительный диаметр шестерни 68 мм, колеса 332 мм. Рассчитаны составляющие сил в зубчатой передаче: окружная сила 4002,4 Н, радиальная 1456,8 Н.

Сделан проверочный расчет зубчатой передачи на прочность, расчет при перегрузка по контактным напряжениями и напряжениям изгиба с определением основных значений. Аналогично выполнен расчет цилиндрической косозубой передачи быстроходной ступени. Приведен предварительный расчет диаметров валов. Определены диаметры: быстроходного вала 22 мм, 25 мм , 50 мм и 30 мм, промежуточного вала – 36 мм, 30 мм, 36 мм, 40 мм и 60 мм, тихоходного вала – 55 мм, 60 мм, 67 мм и 75 мм.

Сделан подбор и проверочный расчет муфт. Для соединения быстроходного вала редуктора с валом электродвигателя применена муфта с резиновой звездочкой 63-22-1-28-1. От ее осевого перемещения на валу редуктора применен установочный винт. Для соединения тихоходного вала с рабочим валом выбрана зубчатая муфта 1-1600-55-1. От осевого смещения полумуфты на валу применена концевая шайба.

Произведен предварительный подбор подшипников. Приняты: №46305, №46306, № 212. Установка подшипников выполнена по схеме "враспор".

Выполнена разработка компоновочной схемы и выбор способа смазывания передачи и подшипников. Применена картерная система смазывания элементов зацепления. Подшипники смазываются методом разбрызгивания. Выбрано масло И-40А. В качестве уплотнений приняты манжетные уплотнения. Приведен расчет валов по эквивалентному моменту с определением опорных реакций в горизонтальной и вертикальной плоскости, изгибающих моментов.

Сделан подбор подшипников по долговечности. Определена номинальная долговечность: для подшипника быстроходного вала № 46305 – 1452570 ч, промежуточного вала № 46306 – 127592 ч, тихоходного вала № 212 – 66237 ч.

Проведен подбор и проверочный расчет шпоночных и шлицевых соединений. Приняты призматические шпонки со скругленными концами: под упругую муфту быстроходного вала 6 х 6 х 22 мм, по шестерню 8 х 7 х 30 мм, под колесо и шестерню промежуточного вала 10 х 8 х 36 мм, под зубчатую муфту тихоходного вала 16 х 10 х 55 мм, под цилиндрическое колесо 20 х 12 х 67 мм.

Описано назначение посадок, шероховатостей, допусков форм и расположения поверхностей. Проведен расчет на выносливость с определением допустимых напряжений.

Сделано определение размеров корпусных деталей. Для корпуса редуктора вычислены значения: толщина – стенки корпуса 8 мм, крышки 7 мм, фланца 12 мм, ребер жесткости 7 мм. Для колеса тихоходной передачи рассчитаны параметры: наружный диаметр ступицы 103 мм, ее длина 67 мм, толщина диска 17 мм, обода 12 мм. Аналогичные параметры рассчитаны для колеса быстроходной передачи, крышек подшипников быстроходного, промежуточного и тихоходного вала.

Описана сборка редуктора. Перед сборкой внутреннюю полость корпуса тщательно очищается и покрывается маслостойкой краской. Сборка начинается с того, что на быстроходный вал закладывается шпонка и напрессовывается шестерня до упора бурт вала. Затем устанавливается распорное кольцо. Далее напрессовываются нагретые в масле шариковые радиально-упорные подшипники. Аналогичные операции проводятся для промежуточного и тихоходного вала. Собранные валы укладываются в основание корпуса. На промежуточной опоре устанавливается крышка с помощью шпилек и штифтов. Затем устанавливается крышка корпуса. Для центровки крышки с корпусом используются два конических штифта. Затем устанавливаются манжеты в сквозные крышки подшипников. Далее крышка редуктора стягивается с корпусом редуктора болтами. Собранный редуктор обкатывается и испытывается на стенде согласно программе испытания.

Регулировка подшипников производится путем подбора необходимого количества прокладок. Для регулировки косозубого зацепления быстроходной передачи используется тонкая металлическая прокладка быстроходного вала. Правильность регулировки зацепления контролируется по пятну контакта на зубьях.

В работе спроектирован привод ленточного конвейера мощностью 2,14 кВт.

Спецификация – 3 листа

В программе: Компас 3D v