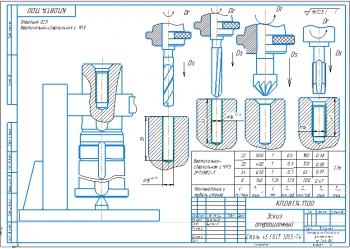

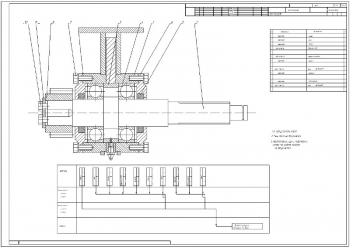

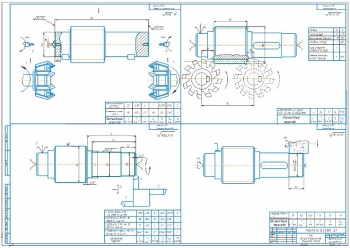

- Сборочный чертеж редуктора А2 с позициями, с таблицей звеньев размерной цепи, с техническими требованиями:

При сборке подшипники набить смазкой ЦИА ТИМ-201 ГОСТ 6267-74.

Редуктор обкатать без нагрузки в течение двух часов при частоте вращения 1000 об/мин.

Корпус редуктора шпаклевать и красить по инструкции. Посадочные места покрыть солидолом.

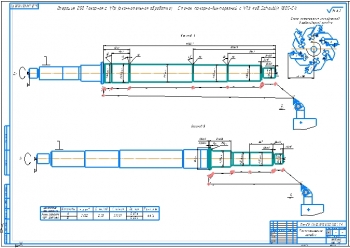

- Чертеж заготовки вала А3 с материалом изготовления, с габаритными размерами:

Неуказанные радиусы закруглений 1 мм.

Усадка учтена – 1,5%.

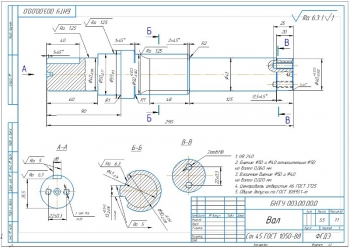

- Вал А3 с обозначением шероховатости, допусков и посадок.

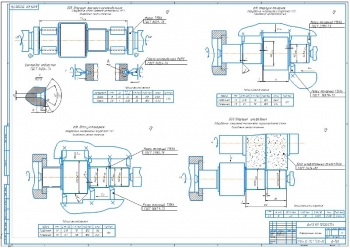

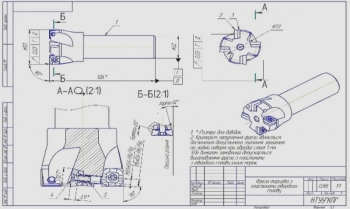

- Технологический процесс обработки вала А1 с характеристиками операций:

Фрезерно-центровочная

Токарно-винторезная

Шлицефрезерная

Термическая

Круглошлифовальная

Шлицешлифовальная

Контрольная

Дополнительные материалы: прилагается расчетно-пояснительная записка на 58 страницах, где выполнено описание проектирования технологического процесса обработки вала для редуктора общего назначения.

Проанализирована конструкция сборочной единицы и описано служебное назначение сборки. Вал служит для передачи крутящего момента. При выборе валов следует учитывать нагрузки, которые действуют на вал, иначе последует его разрушение при критических напряжениях.

Выбран метод полной взаимозаменяемости для расчета размерной цепи. Составлена расчетная схема размерной цепи. Сущность метода полной взаимозаменяемости заключается в том, что требуемая точность замыкающего звена размерной цепи достигается во всех случаях ее реализации путем включения в нее составляющих звеньев без выбора, подбора или изменения их значений.

Разработан технологический процесс с переходами:

- Фрезерно-центровальная операция – подрезается торец и центрируются два отверстия;

- Токарная операция – черновое и чистовое точение диаметра 31 мм, снятие фаски;

- Фрезерная операция – фрезерование шлицев 8х32х38 мм;

- Термообработка;

- Круглошлифовальная – шлифование диаметра 30 мм;

- Шлицешлифовальная – шлифование шлицев 8х32х38 мм;

- Контрольная.

Рассчитаны показатели операций технологического процесса. В таблице представлены результаты расчетов для шлицешлифовальной операции на станке МШ-238:

|

№ |

Название |

Значение |

|

1 |

Балансовая стоимость станка |

264000 руб. |

|

2 |

Площадь, занимаемая станком |

3,9 м2 |

|

3 |

Мощность станка |

3 кВт |

|

4 |

Штучное время |

10,3 мин |

|

5 |

Величина часовых приведенных затрат |

2900 руб./ч |

|

6 |

Стоимость механической обработки |

498 руб. |

Проведена оценка технологичности детали. Данная деталь довольно технологична. У нее присутствуют доступные для обработки поверхности, к которым не предъявлено особых требований. Имеется небольшое количество шеек, значит можно применять высокотехнологичные режимы обработки. Возможна обработка на многошпиндельном станке. Деталь легко измерить специальным или стандартным инструментом.

Определен тип производства по исходным данным:

- Годовая программа – 3000 шт.;

- Количество деталей на изделие – 1;

- Процент запасных частей – 5%;

- Действительный годовой фонд времени работы оборудования – 2070 ч.

Сначала рассчитывают величину такта выпуска – 39 мин/ шт. Затем находят суммарное штучное время по всем операциям – 13,2 мин, для определения среднего штучного времени – 3,3 мин и коэффициента серийности – 11,8. На основе этих вычислений выбран серийный тип производства. Также определено число деталей в партии – 480 шт.

При выборе метода получения заготовки опираются на такие показатели, как назначение детали, ее конструкция, технические требования, предъявляемые к детали, материал изготовления, серийность выпуска и масштабность, а также экономичность изготовления. Составлена сравнительная таблица данных для расчетов стоимости заготовки, полученной прокатом либо штамповкой. После расчета выбран метод получения заготовки штамповкой, так как он экономически выгоднее.

Выбраны технологические базы и варианты обработки основных поверхностей детали. Приведено обоснование технологического маршрута изготовления детали.

Подобраны металлорежущие станки:

- Станок МР-73М для фрезерно-центровальной операции;

- Токарно-винторезный станок 1К62;

- Круглишлифовальный станок 3Б12.

Расчет припусков ведется расчетно-аналитическим методом и по таблицам. Составлена таблица припусков и предельных размеров по переходам на обработку диаметра 30 мм. Также присутствует таблица с припусками и допусками на обрабатываемые поверхности вала, выбранные по таблицам.

Рассчитаны режимы резания всех операций технологического процесса. Данные расчетов для шлифовальной операции занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Скорость шлифовального круга |

59 м/с |

|

2 |

Рекомендуемая скорость вращения детали |

30 м/мин |

|

3 |

Число оборотов шпинделя |

319 об/мин |

|

4 |

Минутная поперечная подача |

2,2 мм/мин |

|

5 |

Минутная подача для шлифовального круга |

1,1 мм/мин |

|

6 |

Продольная подача |

25 мм/ход |

|

7 |

Эффективная мощность |

7,4 кВт |

|

8 |

Машинное время |

0,29 мин |

Определено штучно-калькуляционное время для:

- Точения – 5,02 мин;

- Фрезерования торцов и центрования отверстий – 2,22 мин;

- Шлифования – 4,12 мин.

В ходе проведения работ по разработке технологического процесса обработки был выполнен анализ конструкции сборочной единицы и ее служебное назначение, выбран метод полной взаимозаменяемости на основе расчета размерной цепи.

Разработан технологический процесс, проведена оценка технологичности детали и определен тип производства – серийный.

Выбран метод получения заготовки, технологические базы и варианты обработки основных поверхностей деталей. Также подобраны металлорежущие станки.

Проведен расчет припусков на обработку. Рассчитаны режимы резания и нормы времени.

В программе: Компас 3D v