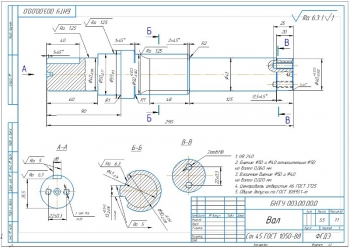

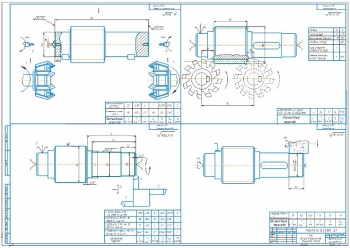

- Чертеж поковки А2 с техническими требованиями:

вердость 177 - 229 HB.

Поковка: группа стали М2, класс точности Т4, степень сложности С1, исходный индекс по ГОСТ 7505-89.

Радиус закругления наружных углов 3 мм.

Штамповочный уклон на наружной поверхности 7°.

Допускаемая величина смещения по поверхности разъема штампа 0,2 мм.

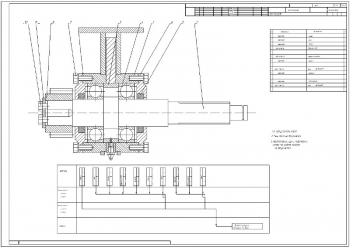

- Вал А2 с разрезами, с выносными видами:

Остальные общие допуски по ГОСТ 30893.1-2002 Н14, h14±IT14/2.

Остальные технические требования по ГОСТ 3480-76 и СТБ 1014-95.

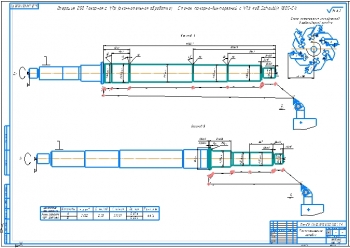

- Операционный эскиз 1 перехода фрезерно-центровочной операции А3 с таблицей характеристик обработки:

Модель станка – фрезерно-центровочный МР77

Скорость резания – 101 м/мин

Частота вращения – 500 мин-1

Глубина резания – 1 мм

Подача – 1 мм/об

Подача минутная – 200 мм/об

Время обработки – 0,15 мин

Общее время - 2,1 мин

- Эскиз 2 перехода той же операции А3 с выносным видом:

Модель станка – фрезерно-центровочный МР77

Скорость резания – 25 м/мин

Частота вращения – 1250 мин-1

Глубина резания – 3,15 мм

Подача – 0,12 мм/об

Подача минутная – 150 мм/об

Время обработки – 0,1 мин

Общее время - 2,1 мин

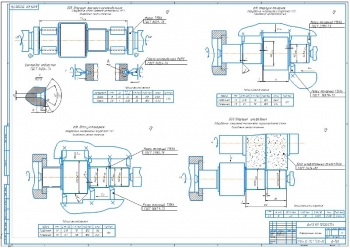

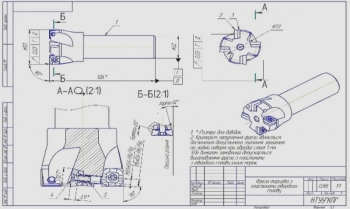

- Операционный эскиз вертикально-сверлильной операции с ЧПУ А3 с рисунками инструментов.

- Эскиз вертикально-фрезерной операции с ЧПУ А3.

- Круглошлифовальная операция А3:

Модель станка – торцекруглошлифовальный станок 3Т161Е

Скорость резания – 24 м/мин

Частота вращения – 160 мин-1

Глубина резания – 0,14 мм

Подача минутная – 0,5 мм/об

Время обработки – 1,04 мин

Общее время – 4,04 мин

- Операционный эскиз токарной операции с ЧПУ А3 с размерами обработки:

Модель станка – токарный станок с ЧПУ 16К20.Т1

Скорость резания – 11 м/мин

Частота вращения – 63мин-1

Глубина резания – 2 мм

Подача – 2 мм/об

Подача минутная – 126 мм/об

Время обработки – 0,28 мин

Общее время – 5,38 мин

Дополнительные материалы: прилагается расчетно-пояснительная записка на 47 страницах, где описана разработка технологического процесса обработки вала для передачи крутящего момента.

Вал изготавливается из стали 45 ГОСТ 1050-74 и предназначен для передачи крутящего момента.

Проведен анализ технологичности конструкции детали. Имеются центральные отверстия, которые позволяют устанавливать вал в центрах на большинстве операций, что обеспечивает принцип постоянства баз. Также деталь имеет удобные базовые поверхности, что позволяет использовать стандартные приспособления для зажима детали. Рассчитаны показатели технологичности детали:

- Средний квалитет обработки – 12,06;

- Коэффициент точности обработки – 0,92;

- Коэффициент шероховатости – 0,12;

- Коэффициент использования материала – 0,64.

Тип производства при годовом выпуске 4000 штук определяется в соответствии с рекомендациями. Для этого рассчитывается размер партии – 94 штуки, по которому принимается среднесерийное производство.

В данной работе заготовка получена на кривошипном горячештамповочном прессе. Определена масса поковки – 5,25 кг и стоимость заготовки – 25460 руб.

Проведен расчет припусков на обработку диаметра 55 мм с допуском -0,19 пооперационно и обработку диаметра 48 мм с допуском +0,016.

Представлена схема графического расположения припусков и допусков на обработку диаметра 55 мм и обработку диаметра 48 мм.

Разработаны и проанализированы два варианта технологического процесса изготовления детали. Приведены таблицы базового и принятого техпроцесса. В принятом техпроцессе заготовка получена путем штамповки, что приводит к ускорению и снижению затрат на обработку детали. Большая часть операций проводится на станках с ЧПУ. Данное решение обеспечивает точность обработки и высокую производительность.

Рассчитана точность операции токарной с ЧПУ. На данной операции проводится обработка диаметра 52 мм с допуском -0,12. Суммарная погрешность состоит из:

- Погрешности, обусловленной износом режущего инструмента – 76 мкм;

- Погрешности настройки станка – 17 мкм;

- Поля рассеяния погрешностей обработки, обусловленных действием случайных факторов – 15 мкм;

- Погрешности установки заготовки – 0.

В результате расчетов суммарная погрешность равна 110 мкм. Требуемая точность обеспечена.

Выполнен расчет режимов резания для операции токарной с ЧПУ: черновое точение диаметра 55 аналитическим методом; чистовое точение диаметра 55 по нормативам. Данные расчетов занесены в таблицу:

|

№ |

Название |

Значение |

||

|

расчетное |

нормативное |

|||

|

1 |

Глубина резания |

1 мм |

0,6 мм |

|

|

2 |

Подача станка |

1 мм/об |

0,3 мм/об |

|

|

3 |

Скорость резания |

138 м/мин |

138 м/мин |

|

|

4 |

Частота вращения шпинделя |

800 мин-1 |

800 мин-1 |

|

|

5 |

Сила резания |

1,01 кН |

- |

|

|

6 |

Мощность резания |

2,3 кВт |

- |

|

|

7 |

Минутная подача |

800 мм/мин |

240 мм/мин |

|

|

8 |

Основное время на черновую обработку |

0,28 мин |

0,11 мин |

|

Составлены сводные таблицы режимов резания для базового и принятого техпроцесса.

Рассчитаны нормы времени для токарной операции с ЧПУ:

- Штучное время – 5,2 мин;

- Подготовительно-заключительное время – 16,7 мин;

- Штучно-калькуляционное время – 5,38 мин.

Также представлена таблица норм времени для базового и принятого техпроцессов.

Проведено уточнение типа производства путем расчета коэффициента закрепления операций. Для этого находят количество операций, выполняемых на одном рабочем месте – 61,80. Коэффициент закрепления операций – 12,36, что соответствует среднесерийному типу производства.

Рассчитан экономический эффект принятого техпроцесса, в котором станки токарной, вертикально-сверлильной и вертикально-фрезерной операций заменены на станки с ЧПУ. Составлена таблица приведенных затрат. Экономический эффект – 552000 руб.

В ходе проведения работ был проведен анализ технологичности детали, выбран метод получения заготовки и определен тип производства.

Рассчитаны припуски на обработку диаметров 55 мм и 48 мм. разработаны два технологических процесса – базовый и принятый. Они отличаются применением в принятом техпроцессе станков с ЧПУ.

Определены режимы резания аналитическим методом и по нормативам для токарной операции с ЧПУ. Для этой же операции рассчитаны нормы времени.

Приведена таблица приведенных затрат двух техпроцессов и найден экономический эффект от принятого технологического процесса – 552 тыс. руб.

В программе: Компас 3D v