- Агрегаты машин

-

- 15Блоки цилиндров, цилиндро-поршневая группа

- 16Бункеры, баки, цистерны

- 17Газобаллонное оборудование транспорта

- 12Газораспределительные механизмы, распределительные валы

- 6Гидравлические системы

- 153Двигатели ДВС, дизели

- 32Карданные передачи

- Ковши, отвалы, рыхлители, лопаты

- 83Коробки передач, вариаторы

- 15Кривошипно-шатунные механизмы, коленчатые валы

- 12Кузов, каркасы, фургоны, кабины

- 23Механизмы рабочего оборудования

- 2Мосты, подвески

- 9Наддув и системы воздухоснабжения, выхлопные системы

- 4Натяжные станции и устройства

- 77Обзор конструкций и патентный поиск

- 6Приборы освещения и электрооборудование

- 17Приводные валы

- 19Раздаточные коробки

- 44Рулевое управление

- 12Системы зажигания

- 23Системы охлаждения

- 25Системы питания, топливные системы, ТНВД

- 17Смазочные системы, системы смазки

- 16Стрелы, порталы

- 54Сцепление

- 73Тормозные системы и механизмы

- 52Трансмиссии, дифференциалы, главные передачи, коробки отбора мощности

- 25Турбокомпрессоры

- 33Ходовая часть

- Инженерные системы

-

- 16Автоматизация

- 34Вентиляция, кондиционирование

- 57Водоснабжение, водоотведение

- 26Газоснабжение

- 9Канализация

- 44Компрессоры

- 1Насосы

- Теплоснабжение, отопление

-

- 21Водогрейные котлы модификации КВ, КВВА, КВГМ

- 17Котельные

- 3Котельные агрегаты модификации КЕ

- 8Котлы-утилизаторы

- 13Паровые котлы модификации БКЗ

- 13Паровые котлы модификации ДКВР

- 23Паровые котлы модификации Е, ДЕ

- 2Паровые котлы модификации ПК

- 11Паровые котлы модификации ТП

- 69Паровые турбины

- 52Прочее оборудование теплоснабжения

- 17Теплоснабжение домов, зданий

- 46Холодоснабжение, холодильное оборудование и системы

- 84Электричество, освещение, иллюминация

- Промышленность

-

- 1Горная, черная и цветная металлургия

-

- 3Буровые установки

- 12Выработки, карьеры и тоннели

- 5Горное оборудование

- 7Конвертеры

- 5Крепи

- 2Мартеновские и доменные цеха

- 2Обогатительные фабрики переработки руды

- 30Оборудование дробления горных пород

- 16Печи и печные подстанции

- 5Проходческие комбайны

- 3Рудники

- 5Сталеплавильное и чугунолитейное оборудование

- 2Станы

- 3Технологические карты добычи

- 8Шахты и шахтное оборудование

- 4Штреки

- 7Легкая

- 42Лесная и деревообрабатывающая

- Нефтегазовая и топливная, ГСМ

-

- 1Биогаз

- 45Буровые установки и оборудование добычи нефти и газа

- 16Газоперекачивающие и газорегулирующие аппараты

- 21Газопроводы

- 4Горелки, вытяжные свечи

- 5Масла, смазочные материалы

- 14Нефтепроводы

- 43Нефтяные, скважинные и буровые насосные установки

- 6Очистка газа

- 3Пакеры

- 24Переработка нефти

- 5Превенторы

- 15Производство и розлив топлива

- 18Резервуары и цистерны для нефтепродуктов

- 14Скважинное оборудование

- 7Цементировочные головки и муфты

- Пищевая

-

- 21Кондитерское производство, сахар

- 113Молоко и молочные продукты

- 55Мясо и мясная продукция

- 24Оборудование общественного питания

- 12Овощи, растительные масла

- 12Производство пива

- 12Производство спирта и алкогольной продукции

- 8Рыба и рыбная продукция

- 3Технологии производства крупы

- 19Фрукты, соки и напитки

- 58Хлеб и хлебобулочные изделия

- Сельское хозяйство

- Химическая

-

- 14Абсорбционные аппараты

- 2Бражные колонны, эпюрация

- 15Выпарные аппараты

- 14Испарители, процесс упаривания

- 24Конденсаторы, теплообменники, рекуператоры

- 6Полимеризация, электролиз

- 7Промышленные схемы производства

- 27Прочие химические аппараты и емкости

- 10Реакторы

- 39Ректификационные, колонные аппараты, разделение смесей

- 3Сепараторы

- 9Скрубберы, адсорберы, циклоны, пылегазоочистка

- 4Смесители, аппараты для перемешивания

- 12Сушильные установки

- 5Центрифуги, фильтры

- 41Экология

- 24Энергетика, альтернативные источники энергии

- Сборочные узлы и изготовление деталей

-

- 22Барабаны

- 26Вентили, краны

- 27Гидравлика

- 53Гидроцилиндры

- 51Клапан

- 6Контейнеры, бункеры

- 53Муфты, полумуфты

- 11Опоры, аутригеры

- 18Пневматика, пневмоцилиндры

- 30Подвесные подъемные механизмы

- 7Подшипники, подшипниковые узлы

- 22Поршни

- 10Предохранительные клапаны

- 39Рамы

- 16Распределители

- 10Регуляторы, компенсаторы

- 20Резервуары, ванны

- 3Ресиверы

- 9Силовые цилиндры

- 6Соединения

- 8Стойки

- 20Фильтры, форсунки

- 6Храповые, зубчатые, червячные механизмы

- 2Цапфы

- 3Шарниры, тяги

- 25Шатуны

- 2Шнеки (сборочные узлы)

- Изготовление, восстановление и обработка деталей

-

- 35Валов

- 5Вилок

- 3Винтов

- 6Втулок

- 10Зубчатых колес

- 22Корпусных деталей

- 15Кронштейнов

- 13Крышек

- 1Обойм

- 5Осей

- 2Оснований

- 1Пальцев

- 2Пластин, панелей

- 5Роликов и катушек

- 4Рычагов

- 7Стаканов

- 1Стержней

- 6Ступиц

- 1Уголков

- 1Упоров

- 7Фланцев

- 4Червяков

- 1Шарниров

- 9Шестерней

- 1Шкворней

- 6Шкивов

- 1Штоков

- 1Штуцеров

- 1Маховиков

- 3Насадок

- 1Прижимов

- 1Сухарей

- 2Трубок, змеевиков, коллекторов

- Строительство

-

- Автодорожное

- 11Железнодорожное

- Здания

-

- 2Жилые

- Коммерческие, общественные, административные

-

- 6Административные здания

- 3Ателье и дома быта

- 5Беседки, остановки

- 3Вокзалы

- 6Гостиницы

- 6Детские сады

- 3Кафе, бары

- 7Культурно-деловые

- 9Магазины и торговые центры

- 1Медицинские

- 2Ресторанные комплексы

- 10Спортивные и оздоровительные комплексы

- 6Торгово-развлекательные, кинотеатры

- 5Учебные и образовательные заведения

- Производственные, промышленные

- 18Котлованы, каналы, резервуары, земляные работы

- Металло и железобетонные конструкции

- 13Поземные сооружения

- Строительное и промышленное оборудование, стройматериалы

-

- 5Бегуны

- 4Вальцы

- 8Вибрационное оборудование

- 10Дозаторы, питатели

- 25Дробилки, гидрофолы

- 4Измельчители, дезинтеграторы

- 20Мельницы, аэрофолы

- 7Мешалки, смесите

- 2Молоты

- 2Охладители

- 12Прочее строительного оборудование

- 5Строительные прессы

- 4Сушилки

- 32Схемы, планы производства строительных материалов

- 2Формовочные машины

- 2Ремонт, монтажные и строительные работы

- 21Строительные конструкции зданий

- 29Фундаменты

- Технические устройства и средства

-

- Редукторы, вариаторы

- 24Литье

- 7Покраска, окрашивание

- 39Сварочно-наплавочные, гальванические, термообработка

- Силовые приводы

-

- 11Гидравлический привод

- 7Пневматический привод

- Электрический и механический приводы

-

- 4Приводы пластинчатых конвейеров

- 16Приводы цепных транспортеров и конвейеров

- 42Приводы ленточных конвейеров и транспортеров

- 4Приводы подвесных конвейеров

- 5Приводы элеваторов

- 2Приводы скребковых конвейеров

- 2Приводы шнеков и питателей

- 1Приводы с планетарными редукторами

- 1Приводы с шевронными редукторами

- 14Приводы с цилиндрическими редукторами

- 1Приводы с червячными редукторами

- 1Приводы с соосными редукторами

- 3Приводы с коническими редукторами

- 17Универсальные электроприводы

- 14Приводные станции

- 2Приводы лебедок

- 10Приводы кранов и подъемных механизмов

- 1Приводы сушилок

- 1Приводы барабанов

- 2Роботизированные приводы

- 1Риверсивные приводы

- 2Приводы роликовых конвейеров

- Станки, приспособления и инструмент

-

- 18Агрегатные, многооперационные, многоцелевые

- 46Деформирование, штампы, гибка, ковка

- 18Заточные, строгальные, отрезные стан

- Инструмент станочный, металлорежущий

- 38Кондукторы

- 30Контрольно-измерительный инструмент и приспособления

- 36Оборудование и устройства автоматических линий, роботы

- 57Приспособления станочные

- 20Расточные, долбёжные станки

- 59Сверлильные станки

- 8Станки размотки-намотки, правки, калибровки

- 130Токарные станки

- 99Фрезерные станки

- 12Шлифовальные, хонинговальные

- Электротехника и радиотехника

- Техническое обслуживание и ремонт, ЭМТП

-

- 42Анализы существующих конструкций

- 62Инструмент для ТО и ремонта

- 37Карты возделывания и уборки сельхозкультур

- Карты, схемы технического обслуживания и ремонта

-

- 19Анализ условий работы, износы и неисправности

- 4Графики загрузки ремонтных мастерских

- 13Графики ремонтных циклов

- 197Дефектовочные, маршрутные, операционные карты восстановления и ремонтные чертежи

- 27Диагностические карты и схемы

- 6Календарные графики ремонта

- 10Карты и схемы окраски и противокоррозионной обработки

- 30Карты контрольно-испытательные и проверочно-регулировочные

- 5Карты мойки и очистки

- 49Карты разборки-сборки, монтажа-демонтажа, снятия-установки

- 16Карты смазки, заправки и замены масел

- 12Линейные и сетевые графики ремота

- 29Операционно-технологические карты ремонта

- 38Операционно-технологические карты технического обслуживания

- 54Схемы разборки и сборки

- 32Схемы ремонта

- 12Схемы технического обслуживания

- Оборудование для ТО и ремонта

-

- 8Гайковерты

- 20Контрольное, диагностическое, испытательное

- 6Оборудование сушки и окраски

- 9Подъемное оборудование

- 17Прессовое и клепальное

- 35Смазочно-заправочное, антикоррозионное

- 18Снятие-установка, монтаж-демонтаж

- 21Станочная обработка при ремонте

- 3Удаление выхлопных газов

- 16Уборочно-моечное и промывочное

- 10Упрочнение, сварка и наплавка

- 6Шиномонтажное оборудование

- Планы, здания

-

- 11Автомойки

- 29Ангары, склады, автоцентры

- 78Автотранспортные предприятия (АТП), сервис, СТО

- 27Гаражи, стоянки

- 63Генеральные планы

- 33Комплект планов

- 66Машинно-тракторные мастерские (МТМ)

- 23Нефтехозяйства, АЗС

- 74Производственные корпуса

- Участки, отделения, зоны

-

- 31Агрегатные

- 11Аккумуляторные

- 9Восстановление

- 3Гальванические, напыления

- 31Диагностическое

- 6Кузнечно-рессорные, тепловые

- 5Медницкие, по ремонту радиаторов и систем охлаждения

- 31Моторные и по ремонту двигателей

- 16Окрасочные,малярные, антикоррозионные, консервационные

- 10По ремонту агрегатов трансмиссии, ходовых частей

- 1По ремонту газораспределительных механизмов

- 4По ремонту коробок передач

- 8По ремонту кузовов, рихтовочные

- 7По ремонту приборов системы питания, газобаллонной аппаратуры

- 1По ремонту систем зажигания

- 17По ремонту топливной аппаратуры

- 5Прочие участки ремонта и обслуживания

- 6Разборочно-сборочные

- 11Сварочно-наплавочные, термические

- 34Слесарно-механические, механической обработки

- 38Текущего и капитального ремонта

- 61Технического и ежедневного обслуживания, ПТО

- 12Уборочно-моечные

- 23Шиномонтажные, вулканизационные

- 17Электротехнические, по ремонту электрооборудования

- Подъемники, домкраты, гаражные краны

- Приспособления для ТО и ремонта

-

- 48Контрольно-проверочные приспособления

- 20Приспособления для запрессовочно-выпрессовочных работ

- 31Приспособления для разборочно-сборочных работ и ремонта

- 2Приспособления для уборочно-моечных работ

- 26Приспособления для фиксирования деталей

- 8Слесарные приспособления

- 18Станочные приспособления для ТО и ремонта машин

- 18Съемники

- Стенды для ТО, ремонта, диагностики

-

- 4Балансировочные стенды

- 9Диагностические стенды

- 24Испытательные и обкаточные стенды

- 11Кантователи

- 15Контрольно-проверочные и регулировочные стенды

- 9Кузовные стенды

- 10Моечные и промывочные стенды

- 2Прессы

- 15Ремонт ДВС

- 27Ремонтные стенды

- 3Стенды для малярных и окрасочных работ

- 33Стенды для разборочно-сборочных, монтажно-демонтажных работ

- 3Стенды для сварочных работ

- 11Тормозные стенды

- 13Шиномонтажные стенды

- 46Эксплуатация машинно-тракторного парка

- Транспорт и подъемные машины

-

- 13Автобусы, пассажирский

- 29Водный

- 6Военная техника

- Воздушный и аэродромный - Авиация

-

- 12Вертолеты, беспилотные летательные аппараты

- 31Двигатели и турбины

- 7Легкие летательные аппараты

- 18Пассажирские самолеты

- 4Противообледенительная обработка

- 10Снегоуборочные аэродромные машины

- 14Транспортные, грузовые, военные самолеты

- 63Узлы и агрегаты авиатехники

- 18Швартовка, ангары, аэродромы, буксировщики

- Грузовой, прицепы, на шассии грузовых автомобилей

- Дорожный

- Железнодорожный

- Конвейеры, транспортеры, элеваторы

- 32Легковой

- 41Лесной

- 22Лифты и лифтовое оборудование

- 5Мототранспорт

- Подъемные-транспортные машины, краны

-

- 25Башенные краны

- 7Грейферные краны, клещи

- 12Козловые краны

- 16Консольные краны, на колонне

- 13Кран-балки, траверсы, тали

- 4Краны-трубоукладчики

- 17Лебедки

- 17Механизмы передвижения

- 4Механизмы поворота

- 13Механизмы подъема

- 37Мостовые краны

- 15Пневмоколесные краны и установки

- 18Поворотные и велосипедные краны

- 6Портальные краны

- 17Прочие подъемно-транспортные машины

- 31Узлы и механизмы

- 8Штабелеры и крюковые подвески

- 13Электро и вилочные погрузчики

- Сельскохозяйственный

- Строительный

- Тракторы, на тракторном шасси, тракторные прицепы

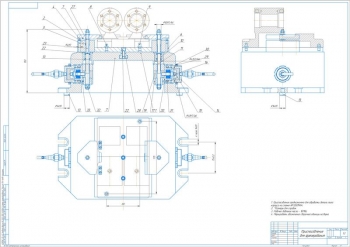

- Рабочий чертеж малого корпуса, А1

- Сборка монтажа моделей "верха" и "низа", А1

- Стержневой ящик сборочный чертеж, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 18 листах, задание на 2 листах.

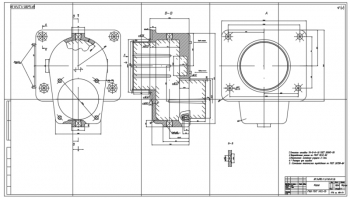

В представленной работе выполнена автоматизация технологического процесса производства отливки "Корпус малый". В качестве материала для изготовления детали принят высокопрочный чугун марки ВЧ45.

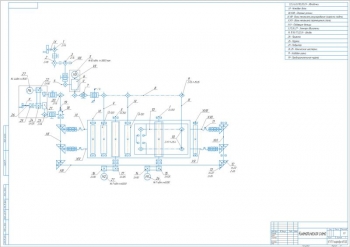

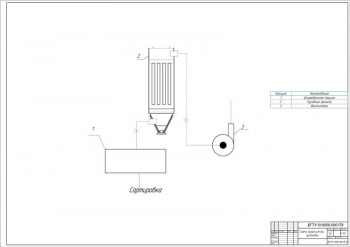

Выполнено технико-экономическое обоснование выбора технологического процесса. Использование одноразовых форм из песчано-глинистого материала для литья - это наиболее доступный и широко применяемый метод производства отливок. Рассмотрены его преимущества и недостатки. Для изготовления форм под отливку применена формовочная линия HWS.

Проведен анализ технологичности конструкции детали.

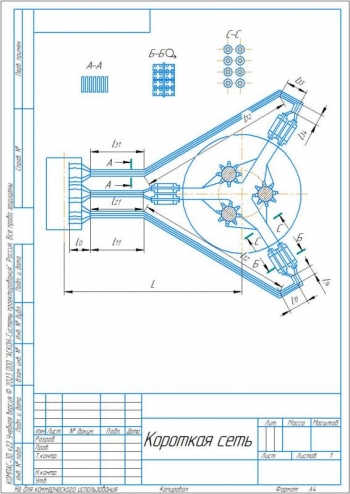

Сделан расчет шихты на 100 кг металлической завалки с применением Excel.

Произведен выбор и расчет литниковой системф с применение MathCAD. Для производства отливки «Корпус малый 342.05.01.072-A» применяется система запертого типа, которая использует местное сопротивление для замедления потока чугуна в каналах. Это достигается за счет установки дросселя в виде внезапного сужения канала, за которым следует его расширение. Для подачи металла к фланцу используются два питателя из-за толщины стенок более 15 мм, при этом вес отливки составляет 9,2 кг.

Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Продолжительность заливки |

15,237 с |

|

2 |

Площади: |

|

|

- Сечения питателей |

11,79 см2 |

|

|

- Шлакоуловителя |

12,97 см2 |

|

|

- Стояка |

14,15 см2 |

|

|

3 |

Расчётный металло-статический напор расплава |

24,777 см |

На линии HWS для предотвращения всплытия «верхней» полуформы используются скобы. Определено усилие (-4,155х103 Н). Применены стандартные скобы для крепления опок.

Процесс охлаждения отливки после заливки до выбивки включает четыре этапа: потерю тепла в процессе течения металла в каналах литниковой системы, отвод избыточного тепла в литейной форме, затвердевание отливки и ее последующее охлаждение. Общее время затвердевания плоской отливки составляет 145,946 секунд.

Спецификация – 1 лист

В программе: Компас 3D v

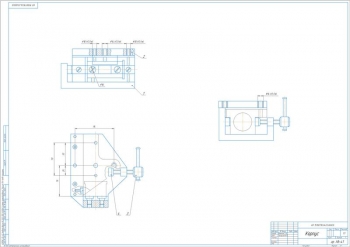

Чертеж кондуктора для изготовления деталей типа Корпус

Код: 03.01.09.37.05.12В программе: Компас 3D v

Количество чертежей: 4 штуки

Чертежи ГАУ Талка-500.3

Код: 03.01.09.37.05.11В программе: Компас 3D v

Количество чертежей: 3 штуки

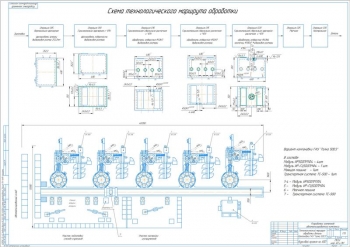

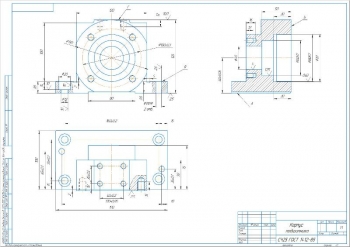

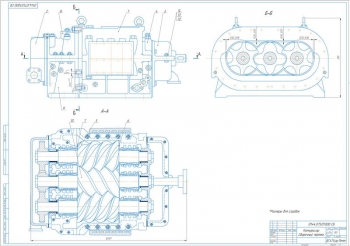

Технологический процесс изготовления корпуса подшипника

Код: 03.01.09.37.05.10Спецификация – 4 листа

В программе: Компас 3D v

Количество чертежей: 5 штук

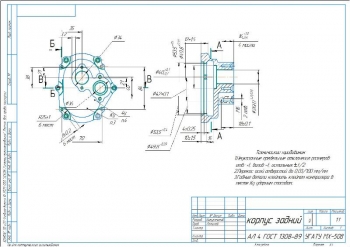

Чертежи изготовления заднего корпуса блока откачивающих насосов

Код: 03.01.09.37.05.08Количество чертежей: 8 штук

Технологический процесс изготовления Корпуса прибора

Код: 03.01.09.37.05.07В программе: Компас 3D v

Количество чертежей: 7 штук

Разработка технологического процесса изготовления отливки Корпус

Код: 03.01.09.37.05.06Спецификация – 1 лист

В программе: AvtoCAD

Количество чертежей: 3 штуки