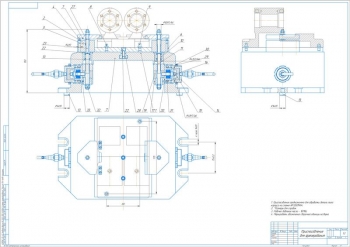

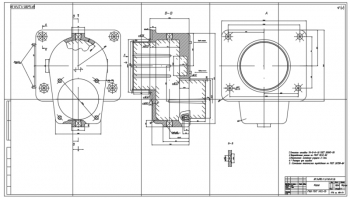

- Чертеж детали корпус задний блока откачивающих насосов, А3

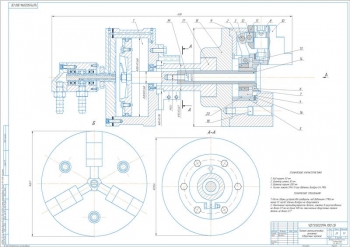

- Конструкция заднего корпуса в сборе, А2

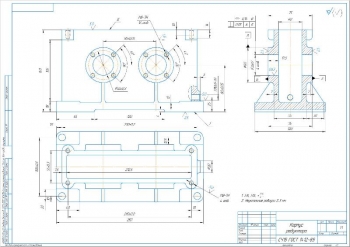

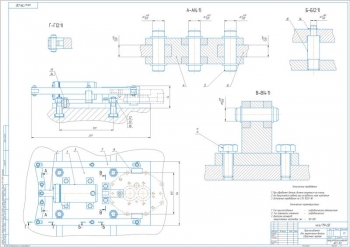

- Рабочий чертеж державки, А3

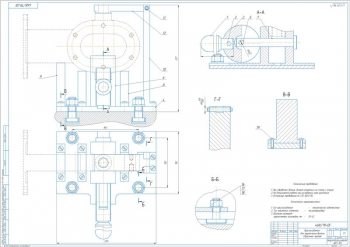

- Цанговый патрон сборочный чертеж, А3

- Деталь пластина, А4

- Резцедержатель с хвостовиком, А3

- Цельное спиральное твердосплавное сверло, А3

- Концевая фреза, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 листах.

В представленной работе выполнено проектирование маршрута изготовления детали "Корпус задний", который установлен в блоке откачивающих насосов. Деталь предназначена для создания масляной полости магистрали откачки масла и магистрали нагнетания.

В корпусе устанавливаются подпятники диаметром 55 мм, которые служат рабочими элементами секций откачивания масла в насосе. Для крепления заднего корпуса используются шесть шпилек и гаек. В одной из полостей на диаметр 22 мм устанавливается конусный фильтр. Также имеются два резьбовых отверстия для снятия детали во время ремонта. Рабочая среда – масло, температура 160 0С.

В качестве материала для изготовления детали принят алюминиевый сплав Ал-4. Метод получения заготовки – литье.

Проведен анализ базового технологического процесса и внесены предложения по его модернизации. Технологический процесс изготовления заднего корпуса включает карту заготовки на литье и операции: токарные, фрезерные, сверлильные, комплексную с ЧПУ, слесарные. Для оптимизации существующего маршрута изготовления предложен новый маршрут с операциями: 005, 015, 025, 035 Слесарная, 010 Комплексная с ЧПУ, 020, 030 Токарная.

Для обработки выбраны два станка: токарный с ЧПУ Mori Seiki NL1500S и сверлильно-фрезерно-расточный 400V.

Сделан подбор режущего инструмента для операций точение, фрезерование и сверление(операция 010). Выбран контурный левый резец с механическим креплением многогранной пластины. В качестве режущей части применена твердосплавная сменная четырехгранная пластина. Сечение державки квадратное со стороной 25 мм. Выполнен расчет режимов резания для чернового точения:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

3 мм |

|

2 |

Подача |

0,55 мм |

|

3 |

Скорость резания |

46 м/мин |

|

4 |

Составляющая сила резания |

5089 Н |

Произведен расчет винта крепления на прочность. Определены размеры державки резца и проведена ее проверка на жесткость и прочность.

Рассчитаны геометрические параметры режущей части сверла и назначен режим резания. Длина сверла равна 85 мм, длина рабочей части 40 мм, диаметр 6,5 мм.

Сделано определение параметров концевой фрезы.

Выбран вспомогательный инструмент: резцедержатель и цанговый патрон. Для достижения необходимой высоты резца используется специальная прокладка. Резец крепится с помощью винтов и прижимной планки, которая фиксируется на креплении. Для крепления инструмента в револьверной головке используется клин, который имеет рифление, расположенное не на прямом хвостовике, а немного смещено. Это позволяет обеспечить прижимную поверхность вспомогательного инструмента к револьверной головке станка с очень большой силой, достигающей нескольких тонн. Такое соединение обладает в 3 раза большей жесткостью по сравнению с хвостовиком без рифления.

Для установки концевой фрезы и сверла на станке с ЧПУ на операциях 05 и 20 используется цанговый патрон. Инструмент устанавливается в разрезную цангу, которая имеет прорези с обеих сторон. Цанга фиксируется в корпусе с помощью шлицевой гайки. Гайка и цанга соединяются по конической поверхности, что позволяет цанге сжиматься при завинчивании гайки и обеспечивать надежное крепление инструмента.

Расчетно-пояснительная записка Word: 37 страниц

Спецификация – 1 лист

В программе: Компас 3D v