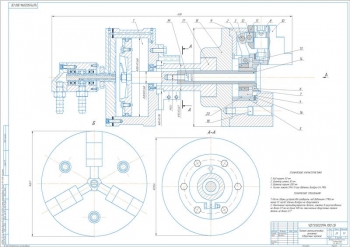

- Чертеж операционных эскизов технологии восстановления, А1, с операциями: 010 Вертикально-сверлильная, 020 Сварочная, 025 Вертикально-расточная, 030 Нарезание резьбы

- Маршрутная карта на обработку нижнего корпуса, А1

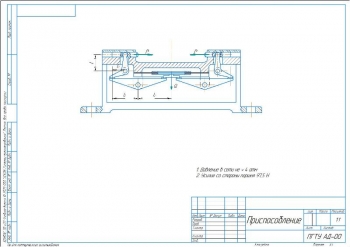

- Конструкция приспособления для закрепления детали, А1, с параметрами:

- Тип приспособления – одноместное гидравлическое

- Гидравлический зажимной элемент

- Размеры закрепляемых заготовок в диапазоне 90-100 мм

Дополнительные материалы: прилагается расчетно-пояснительная записка на 43 листах.

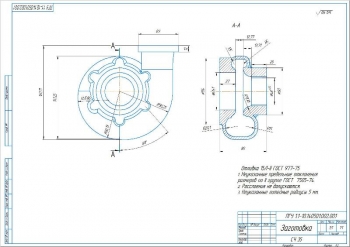

В ходе анализа особенностей конструкции и условий работы детали составлена дефектовочная карта с указанием возможных дефектов: обломы и трещины, износ отверстия цилиндрического и резьбового, торцевой поверхности. В качестве средств контроля и устранения применены: калибр-пробка, штангенциркуль.

Определен класс детали - 74.

Рассмотрены способы восстановления детали: сваркой и наплавлением, наплавкой в среде СО2. Восстановление наплавкой в среде СО2 выполняется с помощью специальной сварочной проволоки. Рассчитана стоимость восстановления детали равна 2,05 р.

Разработан маршрут технологического процесса восстановления детали. В него включены операции: мойка, 005 Вертикально-расточная, 010, 030 Вертикально-сверлильная, 015, 035 Вертикально-фрезерная, 020 Сварочная, 025 вертикально-расточная, 040 Контрольная.

При расчете припусков на механическую обработку определены минимальные припуски для всех технологических переходов 6400 мкм, 760 мкм, 184 мкм. Рассчитана толщина слоя покрытия – 5,75 мм.

Приведен расчет режимов восстановления детали: с вычислением показателей

|

№ |

Наименование |

Операция 010 |

|

1 |

Глубина резания, мм |

0,7 |

|

2 |

Подача, мм/об |

0,2 |

|

3 |

Скорость резания, м/мин |

47,1 |

|

4 |

Частота вращения шпинделя, мин-1 |

2500 |

|

5 |

Крутящий момент, Нм |

1,08 |

|

6 |

Осевая сила, Н |

153,41 |

|

7 |

Мощность резания, кВт |

0,28 |

|

8 |

Коэффициент использования оборудования |

0,07 |

Аналогичные расчеты проведены для всех операций.

Выполнено техническое нормирование работ, с вычислением штучно-калькуляционного времени на устранение дефектов: 010 – 3,15 мин, 020 – 3,02 мин, 025 – 4,96 мин и 4,72 мин, 030 – 2,74 мин и 4,39 мин.

Разработано приспособление для механической обработки детали на станке. Перед началом обработки детали на станке она устанавливается на подставки. Затем подключается гидроцилиндр к гидравлическому насосу, который установлен на приспособлении. Для закрепления детали гидравлическая жидкость подается в рабочую камеру гидравлического цилиндра. Это приводит к выдвижению штока гидроцилиндра и повороту системы рычагов на осях, что позволит фиксаторам зафиксировать заготовку.

Выполнен прочностной расчет приспособления с расчетом прочности резьбы винта крепления пластины с кулачками к корпусу патрона. Определено допустимое эквивалентное напряжение 191,96 МПа. При расчете резьбы на срез и стержня на растяжение вычислены допустимые напряжения.

Рассчитано усилие на рабочем органе 2,2 Нм, на штоке гидроцилиндра 1341 Н, действительная сила трения 201 Н.

В проекте разработан технологический процесс восстановления детали "нижний корпус" шкива, выполненного из АЛ-4.

Расчетно-пояснительная записка Word: 43 страницы

Спецификация – 2 листа

В программе: Компас 3D v

Последние просмотренные материалы