- Чертеж заготовки крышки, А3

- Конструкция крышки, А3, с указанием допусков, посадок и шероховатостей

- План участка по изготовлению детали "корпус клапана", А3х3, с указанием оборудования

- Деталь вставка ПР, А4

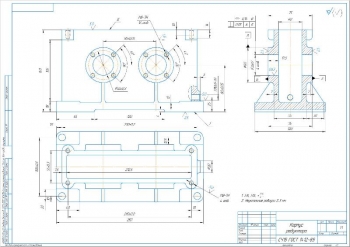

- Сборочный чертеж приспособления, А3

- Проходной токарный левый отогнутый резец, А3

Дополнительные материалы: прилагается расчетно-пояснительная записка на 46 листах.

В проекте выполнена разработка технологии изготовления корпуса компрессорных станций НЦ-1656 «Урал» с проектированием производственного участка.

Приведено описание конструкции, назначения и условий работы детали. Деталь «корпус» является элементом сборочной единицы предохранительного клапана, расположенного на блоке фильтров в аккумуляторе масла центробежного компрессора. Она служит для передачи усилий со штока на корпус клапана. Материалом для ее изготовления служит сталь ХН73МБТЮ-ВД.

Составлены общие технические требования к изготовлению детали.

В ходе анализа технологичности детали выполнена ее качественная и количественная оценка.

Проведен выбор типа производства. Определен коэффициент закрепления операций за каждым рабочим местом, равный 0,44. Принят тип производства – массовое.

Сделан выбор заготовки, способа ее изготовления и технико-экономическое обоснование. Рассмотрены методы получения заготовки: штамповка, литье, поковка и прокат. Выполнен расчет каждого метода с определением коэффициента металлоемкости и себестоимости единицы. Принят метода получения заготовки – штамповка.

Описан выбор технологических баз. Изготавливаемая деталь является телом вращения. Ее технологической базой принят внутренний и наружный диаметр.

Произведен расчет припусков и межоперационных размеров. Выполнен расчет режимов резания и нормирования операций с вычислением значений:

|

№ |

Наименование |

Значение |

|

|

Токарная |

Сверлильная |

||

|

1 |

Диаметр обрабатываемой поверхности |

88 мм |

|

|

2 |

Длина |

18 мм |

|

|

3 |

Глубина резания |

12 мм |

36 мм |

|

4 |

Подача |

0,9 мм/об |

0,4 мм/об |

|

5 |

Скорость резания |

69,08 м/мин |

16,68 м/мин |

|

6 |

Число оборотов |

250 об/мин |

350 мин-1 |

|

7 |

Штучное время |

1,092 мин |

1,13 мин |

Выполнено проектирование специальной технологической оснастки, в качестве которой выступает проходной резец. Для режущей пластинки выбран материал Т15К10. Рассчитаны режимы резания. Принята державка с размерами 20х20 мм, режущая пластина 16х10 мм. Проведена проверка принятых элементов на прочность и жесткость с определением основных значений.

Выполнен расчет станочного приспособления – кондуктора, для проточки рабочей поверхности колодки. Определены параметры: сила зажима 85,82 Н, усилие поршня 142,8 Н, Диаметр – мембраны 118,5 мм и штока 60 мм.

Сделано проектирование измерительного инструмента – пробки, посредством которой выполняется контроль отверстия, с определением предельных размеров.

Проведено планирование участка. Составлены общие требования. Рассчитано потребное количество оборудования и коэффициенты его загрузки. Принято станков на участке 10 шт: три токарных, шесть фрезерных и один шлифовальный.

Расчетно-пояснительная записка Word: 46 страниц

Спецификация – присутствует на чертежах

В программе: Компас 3D v

Последние просмотренные материалы