- Чертеж операционных эскизов технологии восстановления, А1, с операциями: 010 Предварительное точение, 015 Наплавка, 020 Чистовое точение, 025 Тонкое точение, 035 Шлифование, 030 Долбление, с указанием режимов резания

- Маршрутная карта на восстановление детали, А1, с перечнем выполняемых операций, применяемого оборудования и приспособлений

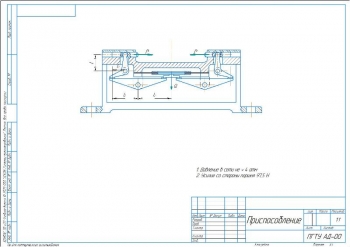

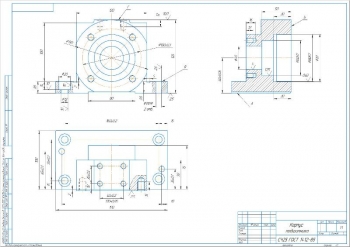

- Конструкция трехкулачкового рычажного патрона, А1, с указанием параметров:

- Диаметр штока 30 мм, поршня 200 мм

- Ход поршня 50 мм

- Поршень совершает ход 25 мм

- Зажим выполняется с усилием 5943 Н при давлении воздуха 0,4 МПа

Дополнительные материалы: прилагается расчетно-пояснительная записка на 48 листах, файл с расчетами в формате Excel.

В проекте разработан технологический процесс восстановления детали "корпус" ШВП. Деталь изготовлена из Стали 45.

Сделан анализ особенностей конструкции и условий работы детали. Указаны возможные дефекты: износ поверхности и зубчатого венца, повреждение отверстия. Применяются приспособления: микрометр, калибр-пробка.

Корпус ШВП относится к 75 классу.

Проведен выбор способов восстановления деталей. Рассмотрены способы восстановления: сваркой и наплавлением, наплавкой в среде СО2. Восстановление наплавкой в среде СО2 выполняется посредством специальной сварочной проволоки с повышенным содержанием кремния и марганца. Стоимость восстановления детали равна 9,979 р.

Выполнен разработка маршрута технологического процесса восстановления детали. Он включает операции: 005 Мойка, 010, 020, 025 Точение, 015 Наплавка, 030 Долбление, 040 Контроль.

Сделан расчет припусков на механическую обработку. Расчетные минимальные припуски для всех технологических переходов равны 5097,516 мкм, 533,853 мкм, 66,525 мкм, толщина слоя покрытия - 54,8 мм.

Рассчитаны режимы восстановления детали:

|

№ |

Наименование |

Операции |

|||

|

010 |

020 |

035 |

030 |

||

|

1 |

Глубина резания, мм |

0,5 |

1,5 |

0,5 |

0,1 |

|

2 |

Подача, мм/об |

1,4 |

1,4 |

0,5 |

0,5 |

|

3 |

Скорость резания, м/мин |

47,1 |

48,29 |

48,23 |

25,26 |

|

4 |

Частота вращения шпинделя, мин-1 |

200 |

200 |

200 |

120 |

|

5 |

Крутящий момент, Нм |

11,09 |

34,12 |

6,78 |

1,18 |

|

6 |

Осевая сила, Н |

295,8 |

887,41 |

176,77 |

35,355 |

|

7 |

Мощность резания, кВт |

0,23 |

0,71 |

0,14 |

0,015 |

|

8 |

Коэффициент использования оборудования |

0,021 |

0,065 |

0,019 |

0,0053 |

Выполнено техническое нормирование работ, с вычислением штучно-калькуляционного времени на устранение дефектов.

Разработано приспособление на основе зажимного механизма, которое предназначено для удержания заготовок во время работы на токарном станке. Трехкулачковый токарный рычажный самоцентрирующийся патрон предназначен для закрепления заготовок, установленных в центре и приводимых в движение механизированным приводом (пневмоприводом). Он обеспечивает надежное захватывание и крепление во время токарных операций, исключает возможность смещения, обеспечивая высокую точность и качество изделий.

Выполнен прочностной расчет приспособления с расчетом прочности резьбы винта крепления пластины с кулачками к корпусу патрона. Определено допустимое эквивалентное напряжение 191,96 МПа. При расчете резьбы на срез и стержня на растяжение вычислены допустимые напряжения.

Определена сила зажима на каждом кулачке 5943 Н, сила, передаваемая штоком пневмоцилиндра 1552 Н, диаметр поршня пневмоцилиндра 200 мм, время его срабатывания 0,0359 с.

Расчетно-пояснительная записка Word: 43 страницы

В программе: Компас 3D v

Последние просмотренные материалы