Перечень чертежей:

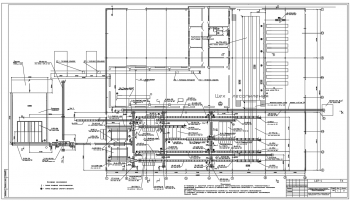

- Чертеж схемы газоочистной установки, с элементами: шлифовальная машина, рукавный фильтр, вентилятор

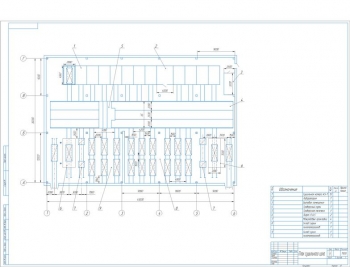

- Технологическая схема производства фанеры, А1, с указанием этапов: гидротермическая обработка сырья, окорка, раскрой кряжей на чураки, лущение чурака, рубка ленты шпона, починка листов, прорубка кромок, ребросклеивание шпона, сборка пакетов, нанесение клея на шпон, охлаждение фанеры, обрезка по размерам, шлифование, упаковка, транспортировка на склад

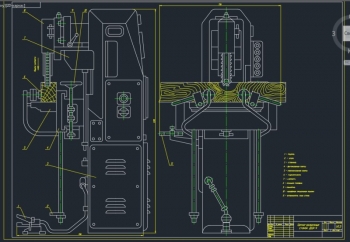

- Конструкция рукавного фильтра с импульсной продувкой

Дополнительные материалы: прилагается расчетно-пояснительная записка на 42 листах. В проекте выполнена разработка установки по улавливанию пыли при производстве фанеры.

Дана характеристика производства. Основными видами деятельности предприятия является производство древесностружечных и ламинированных плит, лесозаготовка, производство мебели, товаров народного потребления, внешнеэкономическая деятельность.

Приведена характеристика основных технологических процессов. Организованы цеха и участки: гнутоклееных деталей, РСУ с растворным узлом, фанерный цех, по производству прессовых материалов, склад цеха прессованных материалов, цех мягкой мебели, лесоцех, сушильное хозяйство, транспортный цех, заправочная станция, котельная.

Производственный объект рассмотрен как источник загрязнения атмосферного воздуха. По данным инвентаризации установлен выброс 30 загрязняющих веществ: оксид железа, азот, аммиак, диоксид серы, фтористые газообразные соединения, пентилены, бензол, толуол и прочее. Приведена их характеристика. Для очистки воздушных выбросов применяются циклоны, установленные на нескольких стадиях производства фанеры: при подаче сырья в цех и отходов в печь для отопления предприятия и города. На стадии раскряжёвки используются рукавные фильтры. Принципиальная схема установки для очистки выбросов основана на использовании абсорбционного метода и биохимической регенерации абсорбента для удаления органических соединений. Принцип работы этой установки заключается в том, что загрязненный воздух из пресса поступает в абсорбент через воздуховод с помощью вентилятора, а также абсорбционный раствор из сборника поступает в абсорбент через трубопровод. В гидрофильтре происходит очистка воздуха от вредных органических примесей. Сам процесс очистки осуществляется путем массообменных процессов на решетках с подвижным слоем шаровой насадки, который орошается абсорбционным раствором с помощью оросительных устройств. В ходе массовых обменных процессов происходит перемещение загрязняющих компонентов в раствор, который подвергается абсорбции. В результате, загрязненный раствор направляется в специальное устройство для улавливания капель, откуда он передается в процесс осветления в шламоотстойнике.

Выполнен производственный аналитический контроль источников выбросов. Приведено обоснование необходимости разработки проекта. Сделано описание технологической схемы и составлен материальный баланс рассматриваемого процесса. Выгрузка и укладка сырья производится при помощи мостового крана, оснащенной стропами и грейфером. Затем выполняется разделка и окорка сырья на единой технологической линии в окорочно-распиловочном цеху. Древесина подвергается тепловой обработке пропариванием. Далее осуществляется лущение шпона и его рубка. По окончании шпон сушится и сортируется. Для улучшения его качества из листа шпона удаляются различные дефекты. Затем на поверхность наносится клеевой слой для соединения листов между собой. Готовая фанера транспортируется на склад готовой продукции.

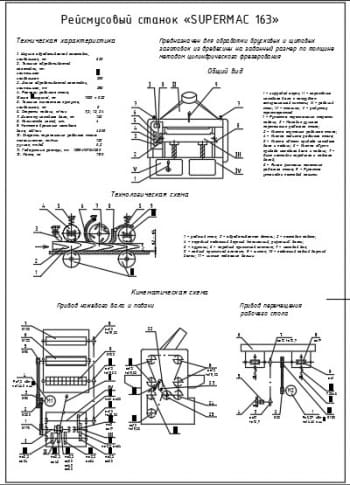

Проведен анализ информации по производителям, поставщикам, разработчикам оборудования и технологической очистки, наилучшим доступным технологиям. Рассмотрены конструкции: циклонов, пылеулавливающих агрегатов ПУАД, фильтров.

Разработаны проектные решения по газоочистной установке. Очистка воздуха на предприятии от древесной пыли выполняется с помощью циклонов и тканевых фильтров. Циклоны не улавливают частицы менее 10 мкм, вследствие чего степень очистки не превышает 78%. Предложена разработка газоочистной установки, в которой под действием центробежной силы частицы пыли отбрасываются к стенкам циклона и ссыпаются в бункер для сбора пыли по конической его части. При помощи вентилятора обеспыленный воздух отводится из циклона и выбрасывается в атмосферный воздух.

Выполнен расчет и подбор оборудования установки.

В ходе расчета рукавного фильтра определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Фильтрующая поверхность аппарата |

83,3 м2 |

|

2 |

Удельная газовая нагрузка при фильтровании |

2,8 м2 |

|

3 |

Количество регенераций фильтра в течение 1 часа |

4,3 |

По результатам принят фильтр ФРКИ-90.

Сделан расчет гидравлического сопротивления газоочистного оборудования.

В составе ГОУ содержится рукавный фильтр, источник выделения пыли, газоходы, запорный вентиль и вентилятор. Сопротивление технологической линии равно 15,2 кПа. Принят вентилятор высокого давления марки В-Ц14-46-5К-02 типа А02-61-4.

Рассчитана ожидаемая эффективность внедрения газоочистной установки. После проведения мероприятия по снижению уровня воздействия

пыли на окружающую среду с дополнением существующих на предприятии

циклонов использованием фильтрами марки ФРКИ, обеспечивается степень

очистки 99,6%. Масса улавливаемой пыли составляет 923,4 т/год.

Сделана разработка правил эксплуатации и контроля за работой ГОУ.

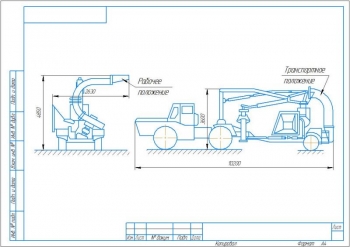

В работе спроектирована конструкция газоочистной установки по улавливанию пыли при производстве фанеры.

В программе: Компас 3D v

Последние просмотренные материалы