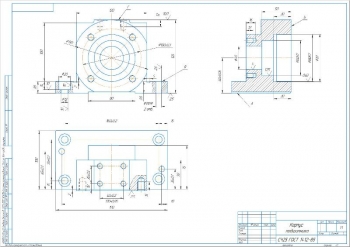

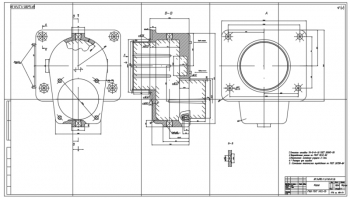

- Чертеж компоновки ГАУ "Талка-500.3", А1, со схемой технологического маршрута обработки детали и обозначением технологического оборудования

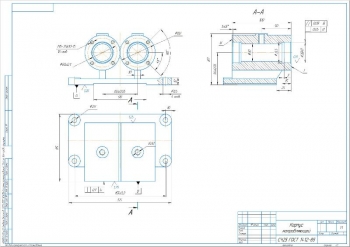

- Циклограмма функционирования ГАУ, А1, с алгоритмом функционирования ТР

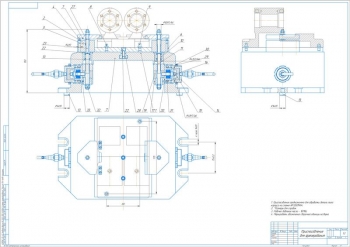

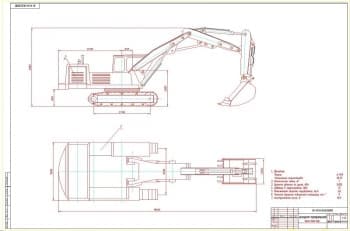

- Станция загрузки-разгрузки транспортной системы ТС-500, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 39 листах, технологическая документация на обработку детали на 18 листах.

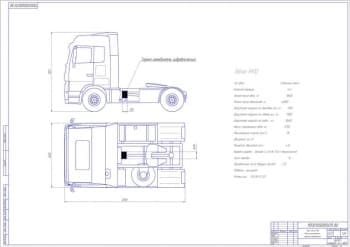

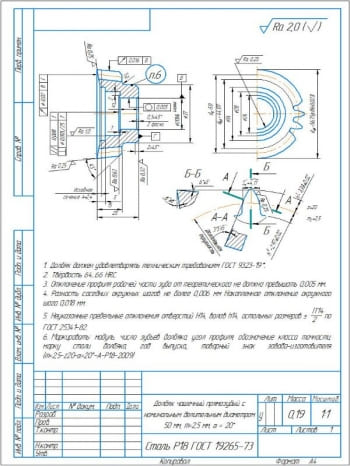

В технологическом разделе проекта выполнена разработка технологии обработки детали. Обрабатываемая деталь относится к типу «корпусные». Материалом для ее изготовления служит серый чугун СЧ20. Габаритные размеры детали 480х350х350 мм, масса 93,9 кг.

Проведен технологический анализ чертежа детали и ее технологичности, выбор технологических баз. Разработана последовательность обработки поверхностей. Определены припуски на обработку и межоперационные размеры. Для механической обработки детали выбран инструмент: торцовая и концевая фреза, оправка, центровое, спиральное и перовое сверло, расточной резец, коническая цековка. Выполнен расчет режимов резания для каждой операции с вычислением глубины и скорости резания, подачи, частоты оборотов шпинделя, мощности. Рассчитаны нормы времени. Суммарное время обработки детали в составе ГАУ составляет 69,732 мин. В окончательный маршрут обработки детали включены операции: 005, 010, 015 Горизонтально-фрезерная с ЧПУ, 020 Горизонтальная сверлильно-расточная с ЧПУ, 025 Горизонтальная сверлильно-фрезерно-расточная с ЧПУ, 030 Моечная, 035 Контрольная.

Разработан конструкторский раздел. ГАУ «Талка-500.3» состоит из пяти модулей ГПМ ИР500ПМ1Ф4 и системы транспортировки, соединяющей модули и другие участки. На участке подготовки столов-спутников происходит установка и крепление заготовок в специальном приспособлении. После этого столы передаются на транспортную тележку, которая перемещает готовый стол с заготовкой к обрабатывающему станку, забирает обработанную заготовку и перемещает в следующую позицию. Готовая деталь перемещается к моечной машине для удаления остатков стружки и СОЖ. В связи с особенностями обработки деталей предлагается включить в состав ГАУ модуль ИР500ПМ1Ф4 в исполнении ГЦ500ПМФ4, который позволяет обрабатывать деталь с пяти сторон.

Проведена разработка функционирования транспортной системы ТС-500. В составе системы ТС-500 содержится передаточная тележка ТР-0,16, с грузоподъемностью 0,16 т и 2-мя транспортируемыми позициями. Определена последовательность движений ТР оборудования за цикл. Время цикла ТР составляет 344 с. Составлен алгоритм функционирования транспортного робота.

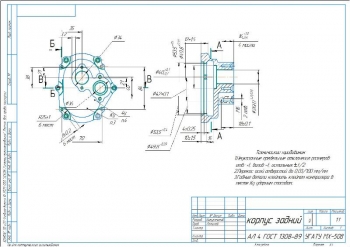

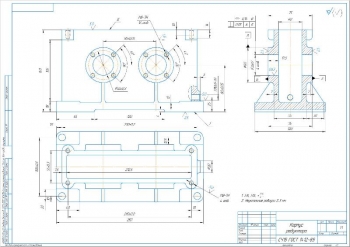

Сделано описание устройства станции загрузки-разгрузки. В корпусе находится вал, установленный в двух конических подшипниках. На верхнем конце вала закреплена плита для базирования сменных столов-спутников. Для поворота плиты на 180 градусов используется зубчатая рейка, которая соединена с колесом. Движение рейки обеспечивают гидроцилиндры, установленные с обеих сторон. Направление поворота контролируют путевые выключатели. На верхней части плиты есть продольные планки, по которым происходит перемещение столов-спутников. Для перемещения столов используются два гидроцилиндра, давление в которые передается через гидромуфту и отверстия в валу и плите. Гидроцилиндры оснащены штангами, по которым перемещаются захватные устройства, закрепленные на штоках цилиндров. Скорость остановки штоков регулируется с помощью дросселей. Крайние положения захватных устройств контролируются путевыми выключателями.

Выполнен расчет хода гидроцилиндра для поворота плиты станции загрузки-разгрузки с вычислением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Модуль зацепления |

5 мм |

|

2 |

Число зубьев колеса |

30 |

|

3 |

Нормальный шаг |

15,708 мм |

|

4 |

Величина перемещения рейки |

235,62 мм |

Приведен экономический раздел с описанием методики расчета технико-экономического обоснования выбора варианта автоматизации.

В проекте выполнена разработка ГАУ «Талка-500.3», предназначенной для обработки корпусной детали размером 480х350х350 мм и массой 93,9 кг, включающей в состав модули ИР500ПМ1Ф4, ИР-ГЦ500ПМФ4, моющую машину, транспортную систему ТС-500.

В программе: Компас 3D v