Перечень чертежей:

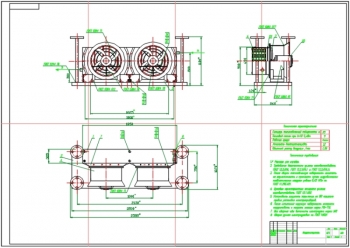

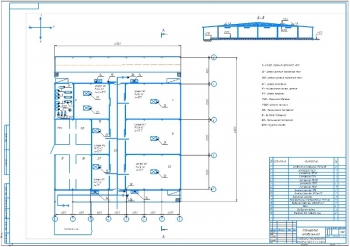

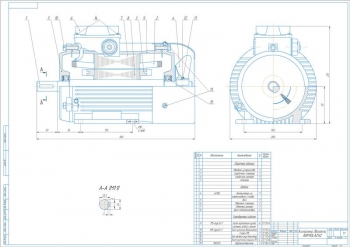

- Чертеж машинного отделения в объеме А1 с позициями, с условными обозначениями.

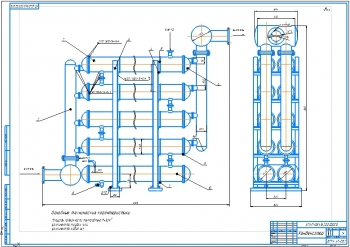

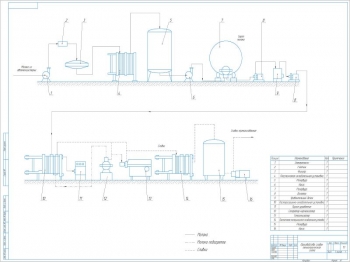

- Схема регулирования давления конденсации А1 с перечислением условных обозначений:

NSA - автоматический пульт управления;

LE - датчик уровня;

LA - сигнализатор уровня;

LSA - защитное реле аварийного уровня;

LCA - регулятор уровня;

РС - регулятор давления;

PSA - защитное реле аварийного давления;

PDSA - защитное реле давления в системе смазки;

ТE - датчик температуры;

ТСА - регулятор температуры;

ТSА - защитное реле температуры;

FE - датчик реле протока;

FSA - защитное реле протока;

H - кнопка ручного управления.

EKS - Ступенчатый регулятор производительности

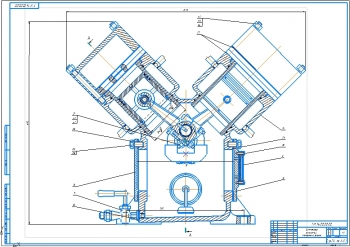

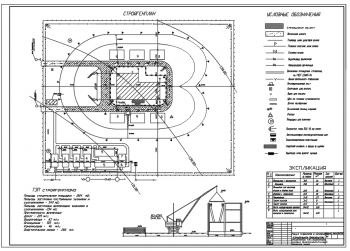

- 3D модель разводки трубопроводов холодильника А1

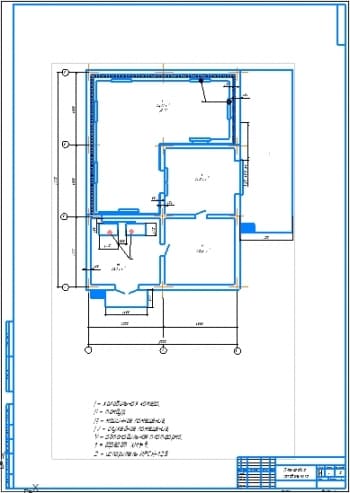

- Планировка холодильника мясокомбината емкостью 1000 т. А1 с перечислением помещений:

I – камера хранения мороженого мяса

II - камера хранения мороженого мяса

III – камера хранения мороженого мяса

IV – камера охлаждения

V – универсальная камера хранения

VI – камера заморозки

VII – машинное отделение

VIII – комната механика

IX – механическая мастерская

X – бытовое помещение

XI – механическая мастерская

XII – грузовой коридор

Дополнительные материалы: прилагается расчетно-пояснительная записка на 65 страницах, где ведется проектирование холодильника для мясокомбината с условной вместимостью 1000 тонн в городе Керчь.

Приведены исходные данные:

- Тип холодильника – мясокомбинат;

- Условная емкость – 1000 т;

- Холодильный агент – R404А;

- Технологическое оборудование – камера замораживания мяса 5 т/сут.;

- Система охлаждения – непосредственная;

- Подача холодильного агента – безнасосная;

- Автоматика – регулирование давления конденсации.

Компоновка холодильных установок определяется технологическими процессами, использующими холод. Представлена схема технологического процесса на холодильнике. Проведен расчет грузооборота. Для этого определено количество поступающих грузов – 55 т/сут. и количество выпускаемых продуктов – 52 т/сут. ежедневно.

Выполнен расчет площадей и средств механизации. Результаты занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Грузовой объем камер |

2857,14 м3 |

|

2 |

Грузовая площадь камер |

529,1 м2 |

|

3 |

Высота |

6 м |

|

4 |

Строительная площадь камер |

661,37 м2 |

|

5 |

Общая площадь всех помещений |

881,82 м2 |

|

6 |

Проверка нагрузки на пол |

1890 кг/м2 |

Составлена планировка холодильника. Данный холодильник одноэтажный, поскольку условная емкость небольшая. Здание холодильника выполняется из сетки колонн 6х12 м. Определены следующие строительные площади:

- Камеры хранения – 496 м2;

- Камеры заморозки – 66,137 м2;

- АБП – 220 м2;

- Машинного отделения – 72 м2.

Найдена длина автомобильной платформы – 10 м и число электропогрузчиков – 5 шт.

При расчете теплоизоляции покрытия, пола и стен принято, что она одинакова во всех камерах. В качестве изоляционного материала выбран сендвич-панель, состоящая из 2 слоев металла, между которыми располагается изоляционный материал пенополиуретан, пароизоляции в виде битума, тяжелого бетона и железобетонной плиты. Рассчитаны следующие показатели:

- толщина теплоизоляции покрытия и пола– 0,17 м; 0,2 м;

- термическое сопротивление – 5,1 м2*К/Вт; 6,1 м2*К/Вт.

Составлены таблицы расчетов теплопритоков через ограждение каждой камеры, теплопритоков от продуктов и эксплуатационных теплопритоков. Также представлены таблицы расчета нагрузки для подбора компрессора и камерного оборудования.

В проекте выбрана безнасосная система непосредственного охлаждения. Так как в ней отсутствует испаритель для охлаждения хладоносителя и насос для его циркуляции, данная система проще по оборудованию. Пропадает необходимость в дополнительных баках и солеконцентраторах. Способ отвода теплоты от замораживаемых (охлаждаемых) объектов принят бесконтактный. С помощью воздухоохладителей теплота отводится из камер заморозки, хранения охлажденной и замороженной продукции.

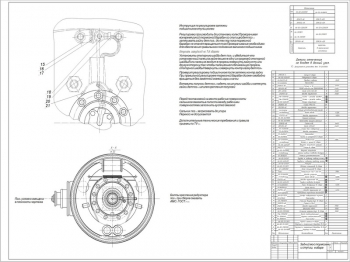

Проведен подбор компрессоров. По степени сжатия холодильной машины в камерах приняты одноступенчатая и двухступенчатая холодильная установки. По расчету объемной производительности подобраны компрессоры:

- ПБ28, имеющего объем 0,0282 м3/с. Потребляемая эффективная мощность 13,85 кВт - для камеры хранения охлажденной продукции;

- ПБ165 с объемом 0,125 м3/с и мощностью 62,5 кВт и ПБ14 объемом 0,0111 м3/с - для камеры хранения мороженных продуктов;

- ПБ220 с объемом 0,167 м3/с и мощностью 83 кВт и ПБ80 с объемом 0,0578 м3/с - для камеры скороморозки.

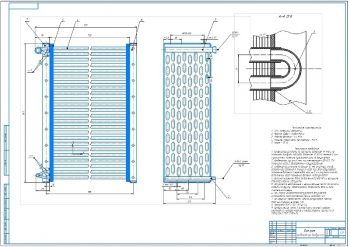

Проведен расчет и подбор теплообменных аппаратов для холодильных установок, работающих на температуре -11°С, -35°С и-45°С. В качестве такого аппарата выбран воздушный конденсатор марки Я10-ФКБ с площадью поверхности 520 м2 и объемным расходом воздуха 11,1 м3/с.

Для камер хранения мороженного мяса 1,2,3,4 и 6 выбран подвесной воздухоохладитель марки CS50H1812-7 с площадью поверхности равной 81,5м2. Шаг ребер 7,5 мм. Фирма LU-VE по 1 шт. в каждую камеру. Для универсальной камеры №5 – 2 подвесных воздухоохладителя марки CS50H1812-7.

Также выбрано вспомогательное холодильное оборудование для систем с температурой кипения -11°С, -35°С и -45°С: горизонтальный регенеративный теплообменник МХМ-60, фильтр-осушитель ФФГ-20 и линейный ресивер МРЛФ-0,5. В качестве горизонтального испарителя для охлажденной воды выбран аппарат ИТР-35.

Выполнен расчет трубопроводов для систем с температурой кипения:

- -11°С – всасывающий - стальной бесшовный трубопровод с условным проходом трубы 50 мм; нагнетательный - стальной бесшовный трубопровод с условным проходом трубы 28 мм;

- -45°С – всасывающий - стальной бесшовный трубопровод с условным проходом трубы 61 мм; нагнетательный - стальной бесшовный трубопровод с условным проходом трубы 16 мм; жидкостной - стальной бесшовный трубопровод с условным проходом трубы 23 мм;

- -35°С - всасывающий - стальной бесшовный трубопровод с условным проходом трубы 100 мм; нагнетательный - стальной бесшовный трубопровод с условным проходом трубы 23 мм.

Автоматическая система управления технологическим процессом включает в себя объект управления и комплекс технических устройств, которые управляют объектом. Она предусматривает автоматический сбор и обработку информации о состоянии объекта, на основании которой вырабатывает и реализует управляющее воздействие на технологическое оборудование. Представлена структурная схема автоматической системы управления холодильной установкой.

Описана классификация автоматических систем:

- Система автоматической защиты для предотвращения аварийных режимов работы;

- Система автоматического управления для выключения и включения через заданные периоды времени или по определенным сигналам контролирующего объекта или отдельных его элементов в нужной последовательности.

Холодильная установка состоит из: одноступенчатой холодильной машины с одним компрессором ПБ28, одного горизонтального испарителя затопленного типа марки ИТР-35, необходимый для охлаждения воды, расходуемой на предварительное охлаждение тушки мяса, двух горизонтальных регенеративных теплообменников МХМ60, фильтра-осушителя ФФГ-20, линейного ресивера МРЛФ-0,5, и воздушного конденсатора Я10-ФКБ, и 3 воздухоохладителей, которые работают в камере хранения охлажденных продуктов и в камерах универсального типа. Система охлаждения – непосредственная, а схема подачи холодильного агента безнасосная. Холодильная установка работает на одну температуру кипения: -110С.

Для регулирования давления конденсации выбран ступенчатый регулятор ЕКС 331. Данный регулятор предназначен для включения и отключения вентиляторов по показаниям датчиков давления AKS 33.

В результате проведения работ был рассмотрен технологический процесс на холодильнике. Проведен расчет площадей для планировки холодильника, расчет изоляции покрытия, стен и пола, а также расчет теплопритоков.

Подобраны компрессоры и теплообменные аппараты, выполнен выбор вспомогательного оборудования. Рассчитан трубопровод для трех температур кипения. Описана и выбрана система автоматического управления.

Спецификация –присутствует на чертеже

В программе: Компас 3D v