Перечень чертежей:

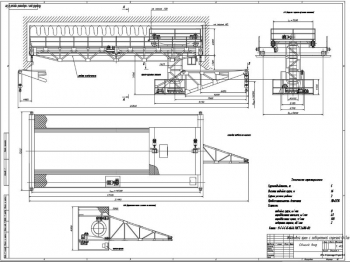

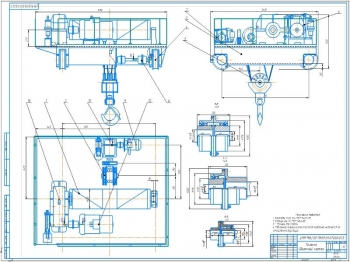

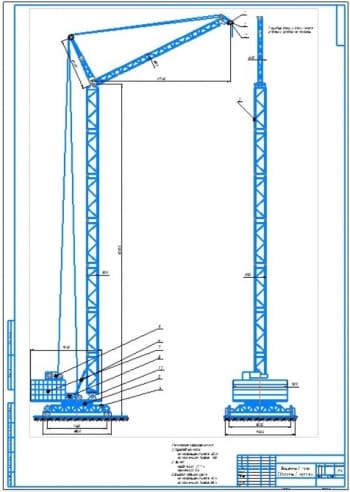

- Чертеж общего вида крана мульдозавалочного А1 со схемой распределения нагрузок на ось балансира ходовых колес крана на подкрановый рельс

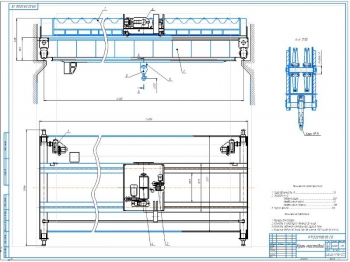

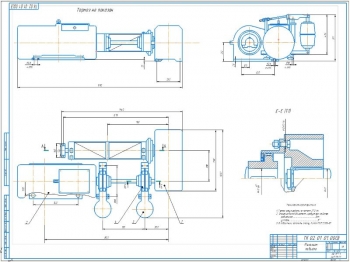

- Тележка мульдозавалочного крана А1 в сборе

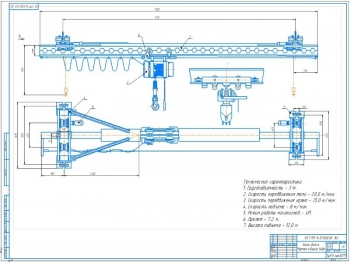

- Рычаг А2

- Деталь лист А3 с указанием материалов для изготовления, допусков, посадок и шероховатостей

- Рычаг А2

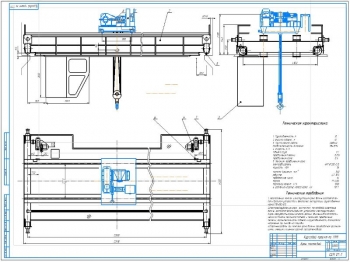

- Тяга боковая А3 в сборе:

- ТУ 24.01.947-84

- Наплавленный металл - электрод типа Э-46 ГОСТ 9467-75, масса 1 кг

- Контроль сварных швов: внешний осмотр 100%, измерение в двух местах по длине каждого шва

- На поверхностях М и Н допускается чернота

Дополнительные материалы: прилагается расчетно-пояснительная записка на 55 листах.

В пояснительной записке выполнен проект мульдозавалочного крана грузоподъемностью 12 т, применяемого в металлургическом производстве для загрузки в мульдах холодной шихты в мартеновские и электроплавильные печи.

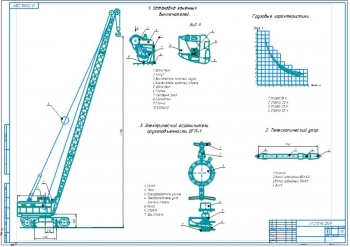

Основной грузозахватный орган мульдозавалочного крана – хобот с установленной и застопоренной на его конце мульдой. Вспомогательным грузозахватом является крюк вспомогательной тележки. При помощи хобота мульдозавалочный кран захватывает наполненную шихтой или скрапом мульду с мульдовой скамьи, транспортирует к печи и производит завалку введением мульды в печное пространство и проворачиванием её относительно продольной оси.

Приведена техническая характеристика крана:

|

№ |

Наименование |

Значение |

|

1 |

Грузоподъемность |

12 т |

|

2 |

Высота подъёма колонны |

1,5 м |

|

Скорость: |

||

|

3 |

Передвижения тележки |

0,8 м/с |

|

4 |

Подъёма груза |

0,1 м/с |

|

5 |

Вращения колонны |

0,05 с-1 |

|

6 |

Вращения хобота |

0,27 с-1 |

|

7 |

Ход штока замыкания |

0,1 м |

|

8 |

Время захватывания груза |

1 с |

|

9 |

Род тока |

Переменный |

Приведен расчет механизма передвижения тележки. Скорость передвижения тележки 0,8 м/с. Группа классификации механизма М7 в соответствии с ИСО4301/1-86, в соответствии с ГОСТ 25835 - 5М.

Выбрана кинематическая схема механизма передвижения тележки с центральным приводом и тихоходным трансмиссионным валом. Механизм имеет привод к валу ходового колеса от электродвигателя переменного тока через вертикальный цилиндрический усиленный редуктор типа ВКУ. Двухколодочный тормоз с электрогидравлическим одноштоковым гидротолкателем установлен на валу двигателя. В механизме используются три типа муфт: упругая втулочно-пальцевая муфта с тормозным шкивом, зубчатая муфта с промежуточным валом и зубчатая.

Произведен выбор ходовых колес. Принят диаметр колеса 560 мм. По ОСТ 24.090.09-75 для приводных колес принята установка типа – К2РП.

Сделан выбор рельса. Принят типоразмер рельса с выпуклой головкой Р43 ГОСТ 7173-54.

Произведен расчет и выбор электродвигателя и редуктора. Выбран крановый электродвигатель с фазным ротором МТН 411-8, имеющим для группы классификации механизма М7 номинальную мощность 13 кВт, частоту вращения 710 мин-1, массой 280 кг.

Вычислено требуемое передаточное число привода 26,0 и расчетная мощность редуктора 10,53 кВт.

Принят редуктор типа ВКУ-765М мощностью 20 кВт, передаточным числом 25.

Всего в данном механизме передвижения тележки, исходя из выбранной кинематической схемы, используется три муфты:

- Одна упругая втулочно-пальцевая диаметром 200 мм с тормозным шкивом с крутящим моментом 500 Нм, массой 18,5 кг, установленная на быстроходном валу редуктора

- Две зубчатые муфты, установленная на тихоходном валу:

- № 6 с наибольшим передаваемым крутящим моментом 10000 Нм и 11800 Нм, массой 36,9 кг и 20,5 кг

Произведен выбор тормоза. Выбран тормоз ТКГ-300, с тормозным моментом 800 Нм, диаметром тормозного шкива 300 мм. Масса тормоза 100 кг. Регулировкой можно получить требуемый тормозной момент 325 Нм.

Выполнена компоновка механизма передвижения тележки. Механизм передвижения рассчитываемой тележки следующий: ходовые колеса укреплены на осях, подшипники которых обычно помещаются в специальные буксы. Муфтами типа МЗП ось одного колеса соединена с выходным валом редуктора через промежуточный вал, ось другого колеса соединена с тихоходным валом редуктора через муфту типа МЗ. Быстроходный вал редуктора соединен с выходным валом двигателя муфтой типа МЗ. Тормоз взаимодействует с валом электродвигателя через тормозной шкив. Наличие полностью закрытых передач в данном случае позволяет лучше сохранять зубья колес от загрязнения и уменьшить их износ.

Произведен выбор опорно-поворотного устройства. По диаметру колонны подбирается номер опорно-поворотного круга. Выбран опорно-поворотный круг с короткими цилиндрическими роликами и внутренним зубчатым зацеплением. Принят круг №5: диаметр круга 2300 мм, ширина 128 мм, модуль зацепления 16 мм, число зубьев зубчатого зацепления 111.

Определены нагрузки, действующие на опорно-поворотный круг. На опорное устройство действует осевая сила, обусловленная весом металлоконструкции, и опрокидывающий момент, обусловлен моментом от веса. Осевая сила равна 329211,4 Н.

Выполнен расчет величины контактных напряжений при давлении на ролик. Определена нагрузка на один ролик 2194,74 Н. Принято опорно-поворотное устройство с кольцами из марганцовистой стали, диаметр ролика равен его длине. Выбран ролик с маркой 65Г по ГОСТ 1050-60.

Произведен выбор электродвигателя. Выбран двигатель МТН 211-6 мощностью 4,2 кВт при ПВ 80%, частотой вращения 955 мин-1.

Выполнен выбор муфт и тормоза с расчетом основных значений.

Приведен расчет хобота. Рассчитаны нагрузки, действующие на хобот.

|

№ |

Наименование элементамульзозавало |

Масса элемента, кг |

Нагрузка, кН |

|

1 |

Мульда с грузом |

12000 |

117,6 |

|

2 |

Мундштук с деталями |

2000 |

19,6 |

|

3 |

Хобот с деталями |

5000 |

49 |

Выполнено определение реакций в опорах, моментов трения, момента от эксцентричного расположения шихты в мульде с расчетом основных значений.

Выполнен расчет мундштука. Для изготовления мундштука принят материал – сталь 45 ГОСТ1050-88. Определено среднее значение напряжения изгиба 91,34 МПа и рассчитан запас прочности, равный 1,87.

Для перемещения штока и величины хода штока выбран электрогидравлический толкатель Т-160Б, имеющий для группы классификации механизма М8 номинальное усилие подъема 1600 Н, ход штока 140 мм. Масса толкателя с рабочей жидкостью 69,3 кг.

В данной работе разработана конструкция мульдозавалочного крана грузоподъемностью 12 т, применяемого в металлургическом производстве для загрузки в мульдах холодной шихты в мартеновские и электроплавильные печи.

Спецификация – 5 листов

В программе: Компас 3D v, AutoCad

Последние просмотренные материалы