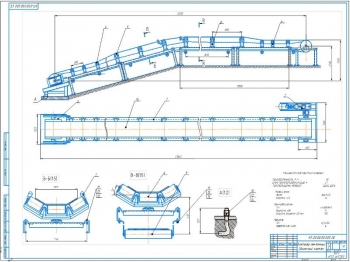

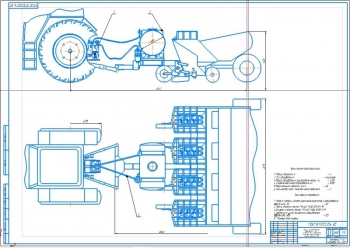

Перечень чертежей:

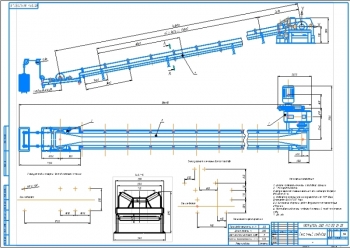

- Чертеж общего вида ленточного конвейера А1 с техническими требованиями: барабаны должны вращаться без заеданий, сварные швы по ГОСТ 5264-80, смазку роликоопор и барабанов проводить согласно карте смазки, и характеристиками:

- Производительность 300 т/ч

- Длина горизонтального пути 20 м

- Высота подъема 3 м

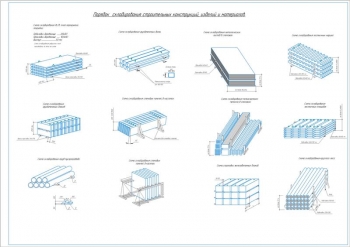

- Перемещаемый груз: щебень среднекусковой, сухой

- Условия эксплуатации средние

- Скорость конвейера 1,3 м/с

- Ширина ленты 800 мм

- Электродвигатель:

- 4А160М6У3

- Мощность 15 кВт

- Частота вращения вала 975 об/мин

- Редуктор:

- Ц2У-200

- Передаточное число 25

- Межосевое расстояние 730 мм

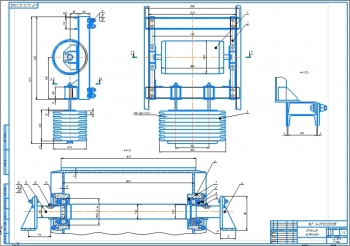

- Приводная станция в сборе А1: тормоз ТКГ-200

- Подшипниковые узлы барабана заполнить солидолом УС ГОСТ

- Угловое смещение осей барабана и редуктора не более 1 мм

- Угловое смещение осей электродвигателя и редуктора не более 0,8 м

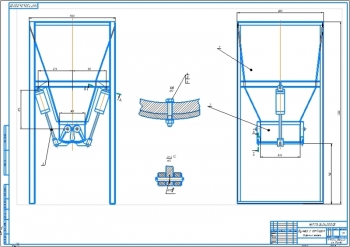

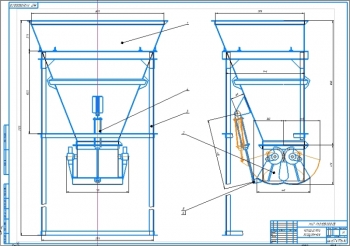

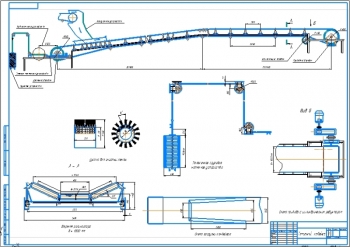

- Натяжная станция, сборочный чертеж на формате А2

- Сборочный чертеж роликоопоры А2:

- Роликоопоры должны вращаться свободно

Дополнительные материалы: прилагается расчетно-пояснительная записка на 18 листах.

В пояснительной записке выполнен проект ленточного конвейера для перемещения кускового щебня.

Приведен расчет конвейера. Определена скорость движения ленты, равная 1,3 м/с и ширина - 0,759 м. Принята лента 2-800-4-БКНЛ-150-4,5-2-С ГОСТ 20-76 общего назначения типа 2, шириной 800 мм, с четырьмя тяговыми прокладками прочностью 150 н/мм из ткани БКНЛ-150, допускающим рабочую нагрузку 18 Н/мм, с толщиной резиновой обкладки класса прочности С рабочей поверхности 4,5 мм, нерабочей поверхности 2 мм. Определены значения натяжений ленты. Построен график натяжений.

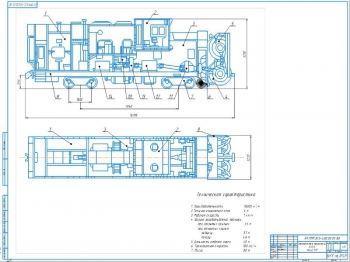

Произведен выбор электродвигателя и редуктора. Рассчитана необходимая мощность, равная 14,58 кВт, КПД передачи 0,96. Выбран электродвигатель типа 4А160M6УЗ номинальной мощностью 15 кВт при частоте вращения 975 мин-1.

Определена частота вращения вала приводного барабана, равная 39,5 мин-1 и требуемое передаточное число 24,7. Мощность на быстроходном валу редуктора принята 14,58 кВт. Выбран редуктор типоразмера Ц2У-250-III с передаточным числом 25, имеющий при частоте вращения быстроходного вала 1000 мин-1 мощность 14.5 кВт, КПД редуктора 0,96.

Приведен выбор муфты. Для выбора соединительной муфты между двигателем и редуктором определен номинальный крутящий момент двигателя 147 Н×м. Принят расчетный момент муфты, равный 294 Н. Выбрана муфта № 1 с наибольшим передаваемым крутящим моментом 700 Н×м, с диаметром тормозного шкива 200 мм.

Выполнен расчет следующих параметров:

|

№ |

Наименование |

Значение |

|

1 |

Фактическая производительность конвейера |

326,6 т/ч |

|

2 |

Уточненная скорость движения ленты при фактическом передаточном числе |

1,29 м/с |

|

3 |

Усилие натяжного устройства |

16793 Н |

|

4 |

Диаметр натяжного барабана |

500 мм |

|

5 |

Фактическое минимальное натяжение ленты |

11340 Н |

|

6 |

Время пуска конвейера |

2,32 с |

|

7 |

Окружное усилие на приводном барабане при пуске конвейера |

12960 Н |

|

8 |

Усилие в набегающей на приводной барабан ленте |

22160 Н |

|

9 |

Время торможения |

4,65 с |

Произведен выбор тормоза. Определен расчетный тормозной момент, равный (-2,63 Н×м). Выбран тормоз ТКГ-200 с наибольшим тормозным моментом 250 Н×м, который следует регулировать на нужный тормозной момент.

Выполнен расчет натяжного устройства. Произведен расчет вала приводного барабана. Вычислен диаметр вала в наиболее нагруженном сечении, равный 100 мм. Остальные диаметры приняты конструктивно. В целях унификации приняты диметры вала в подшипниковых опорах одинаковыми и равными 110 мм. Диаметры вала под ступицами также приняты одинаковыми и равными 130 мм.

Выполнен расчет подшипников вала приводного барабана. Рассчитана радиальная нагрузка на опору, равная 11900 Н. Опорой приводного вала на раму являются двухрядные сферические роликоподшипники. Приняты подшипники шариковые радиально-упорные сдвоенные 366200 по ГОСТ 832-78 с динамической грузоподъемностью 230 кН. Определена долговечность подшипника – 8760 ч. Приведен расчет концевого вала барабана и подшипников вала с определением основных значений.

В данной работе разработана конструкция ленточного конвейера для транспортирования кускового щебня.

Спецификация – 8 листов

В программе: Компас 3D v, AutoCad

Последние просмотренные материалы