Перечень чертежей:

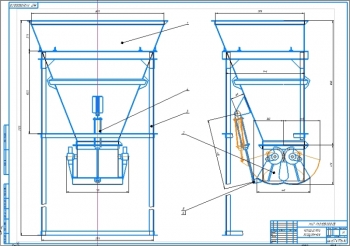

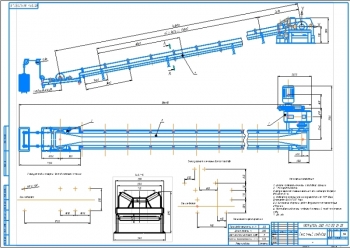

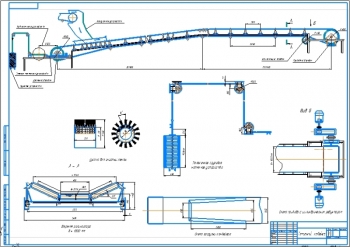

- Сборочный чертеж наклонно-горизонтального ленточного конвейера для транспортирования торфа А1 с технической характеристикой:

- Производительность 110 т/ч

- Длина транспортирования груза 21 м

- Транспортируемый материал бурый уголь

- Тяговый орган:

- Лента БНКЛ-65

- Скорость 1,6 м/с

- Электродвигатель:

- Тип 4А160М8У3

- Мощность 11 кВт

- Скорость вращения 730 об/мин

- Редуктор:

- Тип КЦ1-250

- Передаточное число 14

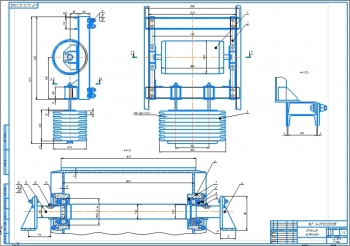

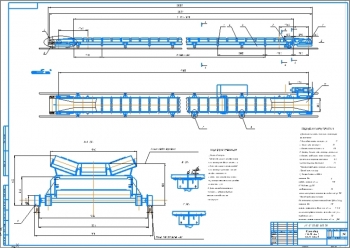

- Приводная станция в сборе А1:

- Подшипниковые узлы заполнить при сборке смазкой МЛИ 4/12-3 ГОСТ 23258-78

- Необработанные места металлоконструкции покрыть краской

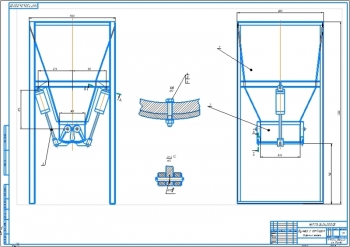

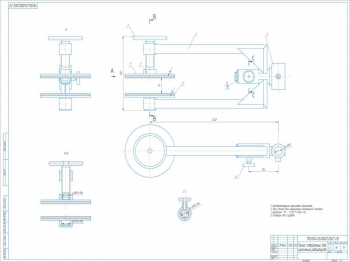

- Натяжная станция, сборочный чертеж А1:

- Регулировку натяжения производить винтами

- Кинематическая схема с указанием частоты вращения валов I – 735 об/мин, II – 290 об/мин, III – 95 об/мин и передаточным отношением ступеней II – 2,5, III - 3:

- Электродвигатель 4А250S8У3:

- Мощность 34 кВт

- Частота вращения 735 об/мин

- Муфта упругая втулочно-пальцевая:

- Редуктор КЦ1-200:

- Общее передаточное отношение 10

- КПД 0,8

- Муфта зубчатая:

- Барабан приводной:

- Диаметр 400 мм

- Габаритная ширинам 600 мм

- Частота вращения 95 об/мин

- Электродвигатель 4А250S8У3:

Дополнительные материалы: прилагается расчетно-пояснительная записка на 33 листах.

В пояснительной записке выполнен проект конструкции наклонно-горизонтального ленточного конвейера для транспортирования торфа на 40 метров, обеспечивающего производительность 110 т /ч.

Приведен информационный обзор, где рассмотрено общее устройство, типы и области применения ленточных конвейеров.

Ленточный конвейер имеет станину, на концах которой установлены два барабана: передний - приводной и задний - натяжной. Вертикально замкнутая лента огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами,— верхними и нижними, укрепленными на станине. Иногда вместо роликов применяют настил. Приводной барабан получает вращение от привода и приводит в движение ленту вдоль трассы конвейера.

Лента загружается через одну или несколько загрузочных воронок, размещенных на конвейере. Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно на верхней и нижней ветвях ленты в разных направлениях.

Груз выгружается на переднем барабане через разгрузочную воронку или в промежуточных пунктах конвейера при помощи разгрузочных устройств: плужковых или барабанных разгружателей. Наружная поверхность ленты очищается от прилипших к ней частиц груза очистным устройством, установленным у переднего барабана.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологом наклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве.

Произведена разработка конструкции изделия. Выполнено описание конструкции. Трасса конвейера имеет наклонно-горизонтальную форму. Наклонная часть имеет угол наклона к горизонтали 150.

В зоне загрузки ленты установлены амортизирующие роликоопоры, у которых на корпус ролика надеты упругие резиновые амортизирующие шайбы, смягчающие удары падающих кусков транспортируемого груза.

Для автоматического выравнивания ленты применяются цетрирующие роликоопоры, включающие в свою конструкцию дефлекторные ролики.

Для снижения напряжений на кромках ленты при переходе с желобчатого профиля на прямой, по которому лента огибает концевые барабаны, установлены выполаживающие роликоопоры с уменьшенным углом наклона бокового ролика.

В качестве тягового элемента используется конвейерная лента типа БНКЛ.

В проектируемом ленточном конвейере используется однобарабанный привод с одним приводным электродвигателем. Натяжение тягового элемента конвейера осуществялется пружинно-винтовым натяжным устройством.

Произведен предварительный расчёт параметров ленточного конвейера. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Ширина ленты |

500 мм |

|

2 |

Диаметр роликоопоры |

108 мм |

|

3 |

Максимальное расстояние между роликоопорами |

|

|

- На рабочей ветви |

1300 мм |

|

|

- На холостой |

1500 мм |

|

|

- На криволинейных участках |

650 мм |

|

|

4 |

Общее сопротивление движению ленты |

960,7 Н |

|

5 |

Потребная мощность привода |

1,1 кВт |

|

6 |

Усилие: |

|

|

- Набегающей ветви |

1705 Н |

|

|

- Сбегающей |

600,4 Н |

Выполнен подробный тяговый расчёт. Произведен расчет натяжений ленты с определением основных значений.

Определено тяговое усилие привода, равное 2208 Н. Выполнен подбор и расчет ленты на разрывное усилие с определением необходимой прочности ленты, равной 8,52 Н/мм.

Окончательно выбрана резинотканевая конвейерная лента типа БНКЛ – 65, которая допускает максимальное натяжение на 1 мм ширины ленты.

Произведен подбор электродвигателя. Определена расчетная мощность, равная 4,4 кВт. Принят асинхронный электродвигатель переменного тока 4А132М8У3 мощностью 5,5 кВт, частотой вращения 720 мин-1.

Выполнен подбор редуктора. Выбран трёхступенчатый коническо-цилиндрический редуктор КЦ1 - 250 с передаточным отношением 10.

Приведен проектировочный расчёт ведущего вала с определением диаметра, равного 35 мм.

Произведен проверочный расчет вала. Выполнен подбор подшипников качения. Выбран роликовый сферический радиальный подшипник 3053111 ГОСТ 24696 – 81 с динамической грузоподъемностью 16000 Н. Срок службы подшипника 46650 ч.

Сделан подбор соединительных муфт. Для соединения вала двигателя и быстроходного вала редуктора, установленных на одном уровне, применяеся упругая втулочно-пальцевая муфта: номинальный вращающий момент 125 Нм, максимальная частота вращения 4600 об/мин, диаметр фланца полумуфты 120 мм, длина муфты 165 мм, диаметр пальца 14 мм, количесвто пальцев 4.

Для соединения выходного вала редуктора с исполнительным механизмом используется зубчатая муфта: 4000 Нм, 4800 об/мин, диаметр фланца 170 мм, ширина фланца 38 мм, модуль зубьев 2,5 мм, число зубьев 38.

Произведен расчет шпоночных соединений. Приняты шпонки по ГОСТ 23360 – 78. Получены значения для шпоночных соединений:

|

№ |

Значение |

||||

|

Вращающий момент на валу |

Диаметр вала |

Высота шпонки |

Длина шпонки |

Допускаемое напряжение на смятие |

|

|

1 |

Электродвигателя с быстроходным валом редуктора |

||||

|

40 Нм |

30 мм |

8 мм |

60 мм |

11,1 МПа |

|

|

2 |

Тихоходного вала редуктора с ведущим валом конвейера |

||||

|

654 Нм |

40 мм |

12 мм |

80 мм |

58,5 МПа |

|

|

3 |

Ведущего барабана с приводным валом конвейера |

||||

|

4 |

654 Нм |

80 мм |

14 мм |

85 мм |

38,5 МПа |

Выполнен подбор тормозного устройства. Определен тормозной момент, равнй (-70,7 Нм). Так как момент тормозного барабана имеет отрицательное значение, следовательно нет необходимости устанавливать останов. Рассчитано усилие натяжения, равное 691 Н. Определен диаметр резьбы ходового винта 30 мм.

В данном проекте разработана конструкция наклонно-горизонтального ленточного конвейера для транспортирования торфа на 40 метров, обеспечивающего производительность 110 т /ч.

Спецификация – 6 листов

В программе: Компас 3D v, AutoCad

Последние просмотренные материалы