Перечень чертежей:

- Ремонтный чертеж коленчатого вала А1 с таблицей ремонтных размеров вала, с описанием дефектов:

Износ, риски на шатунных шейках В диаметр 80±0,0095

Износ, риски на коренных шейках Г диаметр 95±0,011

Износ, риски на поверхности под задний сальник Д диаметр 105-0,14

Износ поверхности отверстия под подшипник первичного вала Е диаметр 52

Износ поверхностей под упорные полукольца Ж 36,2±0,05

Износ, срыв резьбы под болты крепления маховика К М14х1,5-6Н

Прогиб вала

Дисбаланс

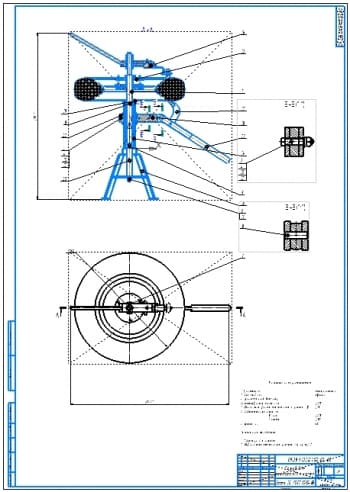

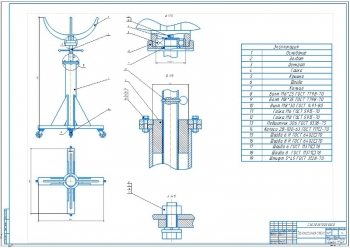

- Центросмеситель в сборе А1 с позициями, с техническими требованиями:

Сварные швы по ГОСТ 5264-80.

Подшипники смазать перед установкой Литол - 24 ГОСТ 21150 - 75.

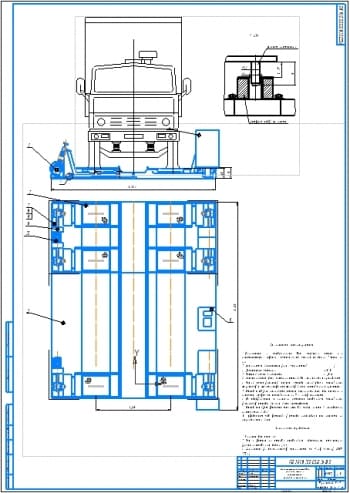

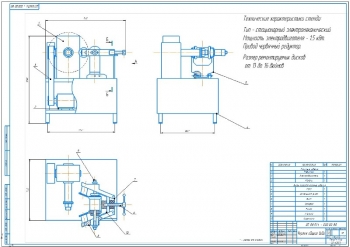

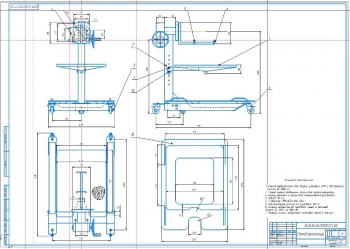

- Общий вид стенда для напыления деталей А1 с техническими характеристиками:

Тип стационарный

Привод электромеханический

Габаритные размеры 2723х864х1524 мм

Электродвигатель:

- Тип АИРС80 В8

- Частота вращения 690 об/мин

- Мощность 0,6 кВт

Максимальная длина устанавливаемой детали 1000 мм

Залить масло в коробку передач ТАп-15В ГОСТ8581 - 78, 0,95л.

Проверить заземление.

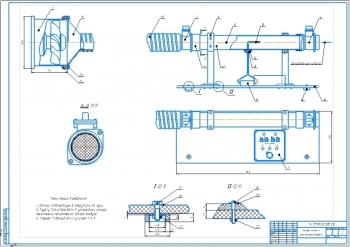

- Анализ существующих конструкций А1 с описанием моделей:

Устройства для обработки шатунных шеек коленчатых валов SU1017472А

Устройство к шлифовальному станку для обработки шатунных шеек SU560735А

Устройство для обработки шатунных шеек коленчатых валов SU500033А1

Устройство для шлифования шатунных шеек коленчатых валов SU1256930А1

- Экономическая эффективность проекта А1 со сравнительными графиками:

Годовой трудоемкости ремонта вала

Заработной платы производственных рабочих

Затрат на силовую энергию

Затрат на покупку валов

Эксплуатационных расходов

- Рабочие чертежи деталей: корпус, крышка, вал, делитель с обозначением шероховатости, с допусками и посадками, с техническими требованиями:

Материал-заменитель - чугун марки СЧ18 ГОСТ 1412-85, СЧ20 ГОСТ 1412-85.

Формовочные уклоны 3°.

Точность отливки 11-0-0-11 ГОСТ 26645-85.

Неуказанные радиусы 2,5 мм.

Неуказанные предельные отклонения размеров отверстий H7, валов h7, остальных ±IT14/2.

Допуски формы и расположения поверхностей по ГОСТ 25068-81.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 37 страницах, где выполнена разработка стенда восстановления деталей методом напыления.

- Для получения максимального эффекта от проектирования конструкции выполнен технический анализ механизмов, используемых в данной отрасли, в том числе:

- Устройство для обработки шатунных шеек коленчатых валов (SU 1017472 A);

- Центрирующее устройство к шлифовальному станку для обработки шатунных шеек (SU 560735 A);

- Устройство для обработки шатунных шеек коленчатых валов (SU 500033 A1);

- Устройство для шлифования шатунных шеек коленчатых валов (SU 1256930 A1).

В результате проведенного анализа, прототипом конструируемого привода для напыления деталей класса круглые стержни на автотранспортных предприятиях, принято устройство для шлифования шатунных шеек. Для увеличения производительности установки и расширения номенклатуры восстанавливаемых деталей в данной работе модернизирован механизм крепления заготовок.

Ремонт деталей производится напылением – нанесением на ремонтируемые поверхности расплавленного металла.

Сущность процесса: металл, который расплавлен ацетиленокислородным пламенем (при газовой металлизации) или электрической дугой (при электродуговой металлизации), а также распылен струей воздуха под давлением до 0,6 МПа или инертного газа, наносится на специально подготовленную поверхность детали. Это позволяет, с высокой производительностью процесса, получить толщину напыляемого слоя от 0,1 до 10 мм. В данном проекте, в том числе, изучены наработки ВНИИТУВИД "Ремдеталь", чьи исследования позволили создать ряд новых наплавочных проволок и позволили исключить основные недостатки электродуговой металлизации, решить задачу восстановления таких сложных в ремонтном отношении деталей, как тормозные барабаны, коленчатые валы и другие детали, с достижением послеремонтного ресурса на уровне новых.

Для качественного напыления на ремонтируемую деталь, ей в обязательном порядке проводят предварительную подготовку, очищают от грязи, влаги, окислов, обезжиривают.

Прочность сцепления металлизированного покрытия достигается главным образом за счет имеющихся на поверхности шероховатостей, которые создаются специальной обработкой.

Для реализации требований ТЗ в части разработки конструкции выполнены расчеты:

- Кинематический расчет привода, с составлением кинематической схемы

- Выполнен подбор электродвигателя – выбран электродвигатель, марки АИРС80 – с повышенным скольжением, степенью защиты IP54 по ГОСТ 17494 и способ охлаждения IC0141 по ГОСТ 20459

- Расчет клиноременной передачи, определены параметры:

|

№ |

Название |

Значение |

|

1 |

Передаточное отношение без учета скольжения |

6 |

|

2 |

Диаметр ведущего шкива |

100 мм |

|

3 |

Диаметр ведомого шкива |

591 мм |

|

4 |

Межосевое расстояние |

1563 мм |

|

5 |

Длина ремня |

4250 мм |

- Расчёт на прочность основных деталей конструкции, в том числе:

- Расчёт болтов на изгиб

- Расчет вала на изгиб

- Расчет болтов на срез

Приведены рекомендации по техническому обслуживанию и ремонту;

В представленной работе подробна описана технология восстановления коленчатого вала.

Проведена экологическая экспертиза внедренной разработки.

Рассчитаны показатели экономической эффективности проекта, с годовой экономией 17804 руб. и окупаемостью проекта в течении 0,6 года.

В данном проекте выполнена разработка стенда и механизма для смещения оси вращения напыляемых деталей. Проведен технический анализ существующих патентов, за основу принято устройство для шлифования шатунных шеек с последующей модернизацией механизма крепления заготовок. В полной мере представлен технологический процесс наплавления металлов на ремонтируемые поверхности изделий. Выполнен расчет на прочность ответственных деталей конструкции, проведена экологическая экспертиза внедренной разработки, рассчитана экономическая эффективность проекта.

Спецификация – 4 листа

В программе: Компас 3D v