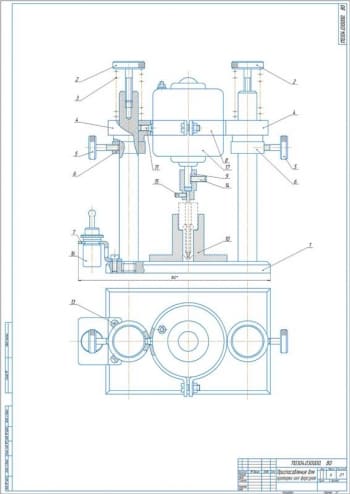

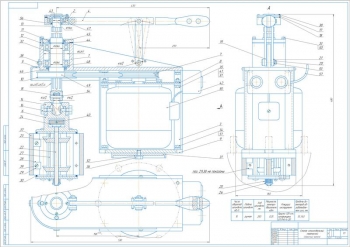

- Чертеж общего вида шлифовально-заточного станка А1:

Двухскоростной электродвигатель мощностью 0,75/1 кВт, число оборотов 1420 и 2850 об/мин.

Число ступеней оборотов шлифовального шпинделя – 4.

Число оборотов шлифовального шпинделя минимальное – 2000 об/мин, максимальное – 5820 об/мин.

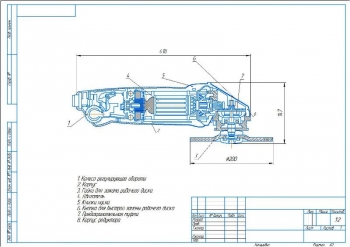

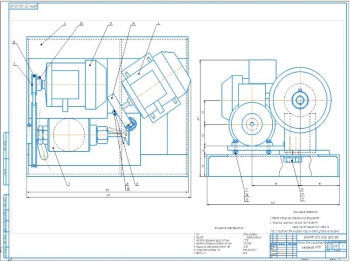

- Сборочный чертеж шлифовальной головки А1:

Непараллельность оси шпинделя не более 0,02 мм.

Радиальное биение конуса шпинделя не более 0,008 мм.

Осевое биение шпинделя не более 0,006 мм.

При сборке лабиринтные уплотнения заполнить солидолом.

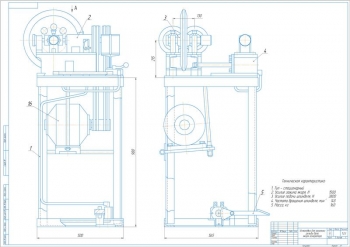

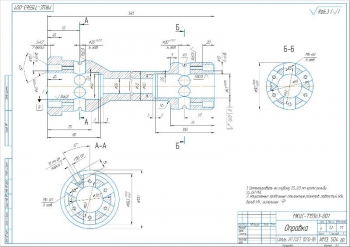

- Чертеж суппорта в сборе А1:

Термообработка, нормализация HB 270-300.

Неуказанные предельные отклонения размеров валов по h14.

Непараллельность оси отверстий диаметром 45 и 52 мм призматическим направляющим не более 0,05 мм.

Фаски 1х45°.

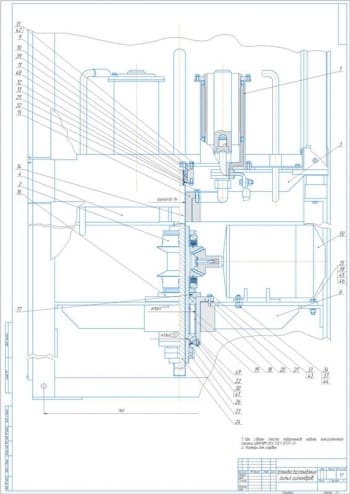

- Чертеж сборки станины А1:

Сварные швы по ГОСТ 5264-80

Электрод Э-42 ГОСТ 9467-75

Сварные швы не должны иметь трещин, непроваров, шлаковых включений, газовых пор.

Неуказанные предельные отклонения размеров ±t3/2.

Указаны размеры для справок.

Шероховатость обрабатываемых поверхностей Б4 не ниже.

- Рабочие чертежи деталей: шпинель шлифовальной головки, стакан:

Кромки притупить радиусом 0,3 мм.

Отклонения от геометрической формы – овальность и конусность шеек диаметром 30 мм, не более 0,005 мм.

Радиальное биение поверхностей диаметром 40 мм, 48 мм, 56 мм, 64 мм относительно оси шеек не более 0,05 мм.

Радиальное биение поверхностей диаметром 40,5 мм, 48,5 мм, 56,5 мм, 64,8 мм относительно оси не более 0,05 мм.

Острые кромки притупить.

- Рабочие чертежи деталей: станина, ходовой винт суппорта, направляющая:

Допускаемое биение шеек диаметром 20 мм, 25 мм и резьбы не более 0,05 мм.

- Диаграммы экономической эффективности проекта А1 со сроком окупаемости 0,6 года.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 38 страницах, где описана модернизация универсального заточно-шлифовального станка в мелкосерийном опытном производстве.

Проект модернизации включает в себя: пакет рабочих чертежей и пакет технологической документации. Приведены таблицы технических и экономических нормативов, а также расчет затрат на проектирование.

Приведено обоснование модернизации. Улучшение станка проводится для повышения производительности и точности станка, облегчения труда рабочих, увеличения долговечности, надежности и безопасности работы. Модернизации подвергаются следующие узлы станка:

- В станине предлагается на торцах направляющих установить фетровые очистители, удалить ребро из полости станины и просверлить отверстия для вводимой электроаппаратуры;

- В механизм подъема шлифовальной головки установить двухскоростной электродвигатель мощностью 0,75/1 кВт, заменить плоскоременную передачу на клиноременную;

- Установить ходовой винт суппорта на игольчатый и два радиально-упорных подшипника и изменить его конструкцию;

- Увеличить диаметры посадочных шеек шпинделя под подшипники с расточкой отверстий под стаканы в корпусе и заменой стаканов. Шкив для клиноременной передачи выполнить заодно со шпинделем, заменить внутренний войлочный уплотнитель и улучшить наружный лабиринтный уплотнитель;

- Введение электроаппаратуры.

Описаны рекомендации для расчета режимов шлифования. Выполнены технологические расчеты. Первыми рассчитаны подшипники на динамическую грузоподъемность – 40600 Н. По этому значению подобран подшипник с грузоподъемностью 41 кН. Далее определена мощность электродвигателя – 0,75-1 кВт. Выбирается двухскоростной электродвигатель мощностью 0,75/1 кВт с частотой вращения 1420 и 2850 об/мин.

Рассчитан шпиндель шлифовальной головки станка с построением эпюры изгибающих моментов. Определены геометрические параметры клиноременной передачи, а также проведен силовой и кинематический расчет. Все расчеты проводятся для клиновидного ремня сечения «О». Данные занесены в таблицу:

|

№ |

Название |

Значение |

|

1 |

Диаметр шкива |

224 мм |

|

2 |

Передаточное число |

3,56 |

|

3 |

Длина ремня |

900 мм |

|

4 |

Межосевое расстояние |

204 мм |

|

5 |

Угол обхвата ремнем |

135° |

|

6 |

Скорость ремня |

2,47 м/с |

|

7 |

Полезное усилие, передаваемое ремнем |

307,4 Н |

|

8 |

Суммарное напряжение в изгибающей ветви |

7,83 МПа |

Перечислены требования по технике безопасности и проведена экологическая экспертиза.

Выполнен расчет экономической эффективности проекта. Составлены таблицы трудоемкости и зарплат при изготовлении конструкции, затрат по изменяющимся статьям. Посчитаны следующие показатели:

- Фондоемкость процесса – 9,4 руб./ед.;

- Трудоемкость – 0,25 чел.-ч/ед.;

- Себестоимость по прямым эксплуатационным затратам – 6 руб./ед.;

- Приведенные затраты – 7,41 руб./ед.;

- Годовая экономия – 19467,2 руб.;

- Срок окупаемости – 0,6 года.

В ходе выполнения работ были приведены технические и экономические нормативы, а также рассчитаны затраты на проектирование.

Приведено обоснование проекта с описанием модернизации узлов.

Выполнены технологические расчеты, включающие в себя подбор подшипников и электродвигателя, расчет шпинделя и клиноременной передачи.

Определена экономическая эффективность проекта – 19467,25 руб. и срок окупаемости – 0,6 года.

Спецификация – 4 листа

В программе: Компас 3D v

Последние просмотренные материалы